W dotychczasowych częściach vademecum zajmowaliśmy się podstawowymi elementami układu hydrauliki siłowej odpowiedzialnymi za wytworzenie i kierowanie strumienia oleju, oraz ustalenie jego parametrów. W tym tekście zajmiemy się elementami przetwarzającymi energię oleju hydraulicznego na pracę.

Gdyby spojrzeć na problem od strony przetwarzania lub zamiany energii to zawsze używamy do tego urządzeń zwanych silnikami. Wszystkie silniki spotykane w mechanice pracują na podstawie przemiany energii czyli musimy mieć najpierw energię potencjalną, którą możemy przetworzyć na energię kinetyczną. Najczęściej spotykamy silniki spalinowe lub elektryczne. Silnik elektryczny wykorzystuje powstawanie siły elektromagnetycznej w trakcie przepływu prądu w przewodniku. Zamiana energii w przypadku silnika spalinowego polega na gwałtownym (wybuchowym) spalaniu materiałów energetycznych w zamkniętej przestrzeni czego efektem jest wytworzenie ciśnienia. Silniki hydrauliczne wykorzystują dokładnie tę samą zasadę co silniki spalinowe, tyle że ciśnienie pochodzi z cieczy pod ciśnieniem, a nie procesu wybuchowego spalania.

Jedna z teorii perpetuum mobile ( czyli silnika, który wytwarza więcej energii niż pobiera) , która tłumaczy zasadę działania silników mówi, że : niemożliwe jest zbudowanie silnika pracującego w przemianie Izobarycznej, izochorycznej lub izotermicznej. Co oznacza w dużym skrócie, że w trakcie przemiany energii musi nastąpić zmiana ciśnienia, objętości lub temperatury.

Jest to dla nas istotne ponieważ silniki hydrauliczne wykorzystują zjawisko zmiany objętości naczynia napełnianego olejem pod ciśnieniem co uzasadnia nazwę „silnik” dla elementów wykonawczych w układach hydrauliki siłowej. W praktyce występują dwa typy silników hydraulicznych. Pierwszy to silnik ruchu obrotowego. Drugi to silnik ruchu liniowego zwane popularnie siłownikami. W taki sposób dochodzimy do podstawowego podziału elementów roboczych w układach hydraulicznych czyli : silniki hydrauliczne i siłowniki.

Silniki hydrauliczne możemy podzielić na dwa podstawowe typy:

- Silniki o stałej chłonności.

- Silniki o zmiennej chłonności.

W silnikach o stałej chłonności możemy wyróżnić w zależności od budowy.

- Silniki zębate.

- Silniki łopatkowe

- Silniki tłokowe

- promieniowe

- osiowe

- Silniki śrubowe

- Silnik gerotor

- Silnik geroller

- Planetarny silnik zębaty

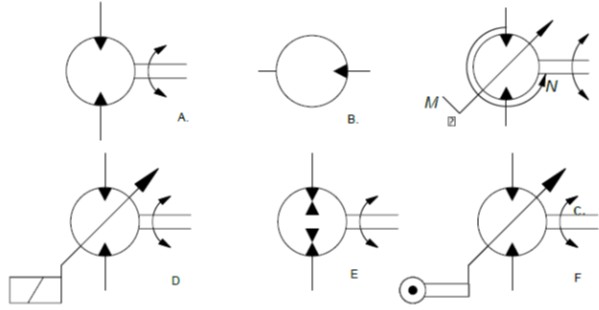

Rys. 1 Ideogramy przedstawiające silniki hydrauliczne w schematach układów hydraulicznych

A – silnik dwukierunkowy

B – silnik jednokierunkowy

C - silnik o zmiennej chłonności

D – silnik o zmiennej chłonności sterowany elektrycznie

E – silnik/pompa

F – silnik o zmiennej chłodności sterowany manualnie

W silnikach o zmiennej chłonności w zasadzie spotykamy wyłącznie silniki wielotłokowe.

Jak łatwo zauważyć prawie wszystkie typy silników hydraulicznych są identyczne z typami pomp hydraulicznych. Wynika z tego, że mamy tu do czynienia z odwróceniem zasady działania pompy, choć nie zawsze pompę można użyć jako silnik i na odwrót. Inną różnicą jest określanie wielkości silnika hydraulicznego. O ile w pompach mówimy o wydajności o tyle w silnikach mówimy o chłonności. W obydwu przypadkach wynika to z objętości geometrycznej wyrażanej w centymetrach sześciennych na obrót.

W siłownikach podział wynika również z budowy. Możemy wyróżnić trzy podstawowe typy:

- Siłowniki tłokowe

- jednostronnego działania

- dwustronnego działania

- z jednostronnym tłoczyskiem

- z dwustronnym tłoczyskiem

- z programowalnym skokiem

2. Siłowniki nurnikowe

3. Siłowniki teleskopowe

Zgodnie z chronologią podaną wyżej zaczniemy od omówienia silników hydraulicznych. Najprostszym typem silnika hydraulicznego jest silnik zębaty.

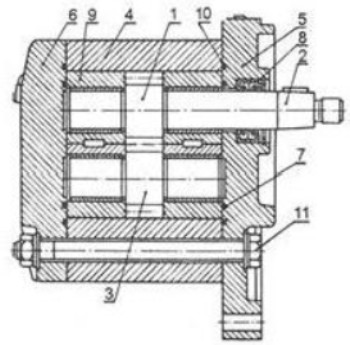

- Wałek z zębatką

- Stożek wałka

- Zębatka

- Korpus

- Płyta montażowa

- Pokrywa

- Uszczelnienie systemu kasowania luzu

- Uszczelnienie wałka

- Panewka

- Uszczelnienie przecieków zewnętrznych

- Śruby montażowe

Rys. 2 Silnik hydrauliczny (www.tubes-international.pl)

Rys. 2 Silnik hydrauliczny (www.tubes-international.pl)

Budowa silnika zębatego na rys. 2 w zasadzie pokrywa się w większości z budową pompy zębatej. Podstawową różnicą jest sposób odprowadzenia przecieków wewnętrznych. W pompach przecieki odprowadzane są na stronę ssania. Ze względu na panujące w tym miejscu podciśnienie przecieki są zasysane z powrotem do wnętrza pompy. Większość silników pracuje dwukierunkowo i w nich nie można odprowadzać przecieków na stronę ssania bo jej po prostu nie ma. Ze względu na zmienny kierunek cyrkulacji w silniku przecieki są odprowadzane na stronę niskociśnieniową lub dodatkowym kanałem do zbiornika. Co to jest strona niskociśnieniowa? Strona wysokociśnieniowa zawsze znajduje się tam gdzie podajemy strumień roboczy oleju, a nisko ciśnieniowa znajduje się po stronie odpływu. Za właściwą cyrkulację przecieków odpowiadają wówczas zawory zwrotne zamontowane w pokrywie. Jeżeli łączymy ze sobą kilka silników szeregowo to wówczas możemy wyłącznie stosować silniki, które mają zewnętrzne odprowadzenie przecieków ponieważ w takim rozwiązaniu nie występuje strona niskociśnieniowa bo jeden silnik napędza drugi. Takie rozwiązanie spotykamy w transporterach taśmowych. System kasowania luzu wewnętrznego zasilany jest tak jak w pompie zawsze od strony wysokociśnieniowej. Różnica jest jednak w uszczelnieniu tej przestrzeni. Jest ono tak zbudowane, aby nie powstawały przecieki miedzy stronami roboczymi silnika. Zębate silniki hydrauliczne mają stałą chłonność wynikającą z gabarytów kół zębatych, a zwłaszcza z modułu zębów. Są też najprostszym urządzeniem tego typu. Spotyka się je w prostych układach hydraulicznych, od których nie wymagamy nadmiernego zaawansowania technicznego. Ze względu na swoją budowę są najtańszymi tego typu elementami co obniża znacząco koszty serwisu.

Kolejnym typem silnika jest silnik łopatkowy. Tak jak poprzednio zasada jego działania jest odwróceniem zasady działania pompy łopatkowej.

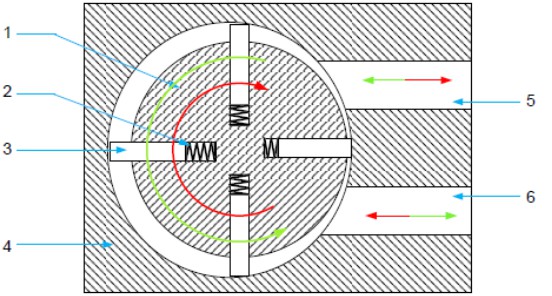

Rys. 3 Schematyczna budowa łopatkowego silnika hydraulicznego.

- Wirnik

- Sprężyna

- Łopatka

- Korpus

- Kanał zasilania A

- Kanał zasilania B

Jak wynika z rysunku 3 silnik łopatkowy wykorzystuje zasadę działania podobną do koła młyńskiego. Za podział na stronę niskociśnieniową i wysokociśnieniową odpowiadają łopatki. Zasada ta jest identyczna jak w pompach łopatkowych. Różnicę stanowią sprężyny dociskające łopatkę do korpusu, wstępnie uszczelniając przestrzeń roboczą. W pompach nie ma sprężyn ponieważ za wstępny docisk łopatki odpowiada siła odśrodkowa. Wynika to z innego trybu pracy. Silnik musi być szczelny jeszcze przed wykonaniem ruchu roboczego co jest gwarancją jego działania. W trakcie pracy pod obciążeniem łopatki tak jak w pompie są dociskane przez ciśnienie robocze. Łopatki osadzone są w wirniku, który zamknięty jest w korpusie. Dzięki nie osiowemu usytuowaniu wirnika względem przestrzeni wykonanej w korpusie otrzymujemy zmianę objętości miedzy łopatkami w trakcie przepływu oleju. Tak zbudowany silnik charakteryzuje się stałą chłonnością. Rozwiązanie jest genialne w swojej prostocie jednak wymagana zastosowania specjalnych powłok zapobiegających zacieraniu się współpracujących powierzchni i odpowiedniemu utwardzeniu łopatek i korpusu.

Trzecim z kolei typem silnika jest silnik tłokowy o stałej wydajności. Występują dwa typy silników tłokowych i wynika to z pozycji tłoczków względem położenia wałka. Silniki osiowe mają tłoczki usytuowane równolegle do osi wałka, natomiast w silnikach promieniowych tłoczki są ustawione prostopadle do osi wałka.

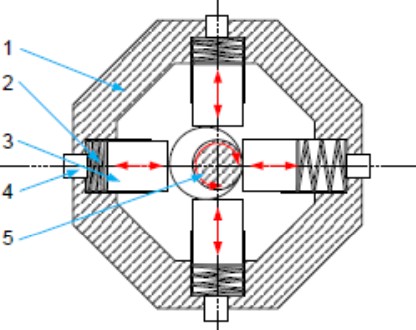

Rys. 4 Silnik tłokowy promieniowy

Rys. 4 Silnik tłokowy promieniowy

- Korpus

- Sprężyna

- Tłoczek

- Kanał zasilania

- Wałek z mimośrodem

Działanie silnika wielotłokowego promieniowego oparte jest o wykorzystanie mimośrodu. Rozwiązanie takie spotykamy powszechnie w spalinowych silnikach tłokowych, choć tu nazywane jest wykorbieniem wału. Wykorbienie sugeruje nam zasadę działania silnika. Dzięki mimośrodowi i tłoczkom z nim współpracującym uzyskujemy moment obrotowy tak jak w zwykłej korbie. Tyle że dzięki wykorzystaniu wielu tłoczków rozmieszczonych dookoła mimośrodu możemy w określonej sekwencji przykładać siłę wielokrotnie w trakcie obrotu, co poprawia sprawność układu. Choć wszystko wydaje się proste to diabeł tkwi w szczegółach. Ten jeden szczegół ma tu kolosalne znaczenie dla działania silnika. Tak jak w silniku spalinowym aby wytworzyć sekwencję działania tłoczków musimy zastosować rozrząd . Rozrząd w tym wypadku stanowią płyty, z których jedna jest połączona z wałkiem i wiruje razem z nim natomiast druga pozostaje w stałej pozycji względem korpusu. Wykonane w nich otwory spotykają się w trakcie wirowania wymuszając w ten sposób określony przepływ oleju. W zależności od producenta rozrząd może mieć inne rozwiązanie techniczne, ale zawsze musi zarządzić kolejnością zasilania tłoczków. Silniki promieniowe mają jedną bardzo ważną cechę, jest nią wysoki moment obrotowy przy niskiej prędkości wirowania. Dlatego często znajdują zastosowanie do napędzania elementów, które startują pod dużym obciążeniem. Inną cechą tych silników jest zwarta budowa wynikająca właśnie z promieniowego usytuowania tłoczków.

Następnym typem jest silnik tłokowy promieniowy.

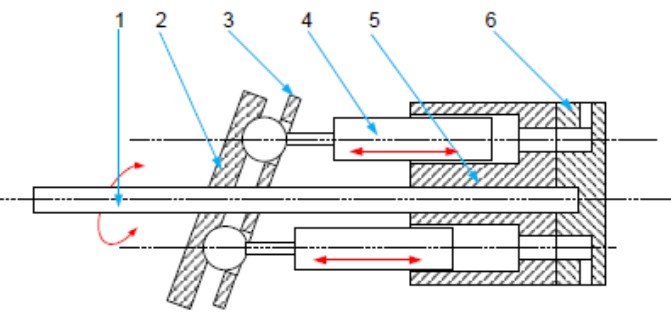

Rys. 5 Silnik tłokowy osiowy.

Rys. 5 Silnik tłokowy osiowy.

- Wałek

- Płyta oporowa

- Docisk przegubów kulowych tłoczków

- Tłoczek

- Cylinder

- Płyta rozrządu

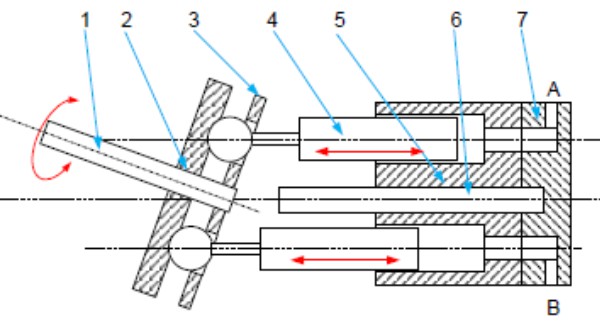

Rys. 6 Silnik tłokowy osiowy.

Rys. 6 Silnik tłokowy osiowy.

- Wałek płyty oporowej

- Płyta oporowa

- Docisk przegubów kulowych tłoczków

- Tłoczek

- Cylinder

- Wałek cylindra

- Płyta rozrządu

Na rysunkach 5 i 6 przedstawione są silniki wielotłokowe osiowe. Jak widać są dwa typy tych silników. Różnica polega na sposobie osadzenia płyty oporowej. Na rysunku 5 płyta oporowa osadzona jest w osi cylindra i jest pochylona względem tej osi. W trakcie wirowania pozostaje nieruchoma względem wałka zesprzęglonego z cylindrem. Ruch obrotowy uzyskujemy poprzez nacisk tłoczków na skośną płaszczyznę oporową, która wymusza wirowanie cylindra pod wpływem ciśnienia oleju zasilającego kanał A lub B. Za kolejność napełniania tłoczków odpowiada płyta rozrządu, która pozostaje nieruchoma względem wirującego cylindra. W zależności tego czy podamy ciśnienie do kanału A lub B uzyskamy wirowanie wałka w jedną lub drugą stronę. Na rysunku 6 przedstawiony jest silnik wielotłokowy, w którym występują dwa wałki ustawione skośnie względem siebie. Wałek nr 1 połączony jest z płytą oporową. Na wałku nr 6 wiruje cylinder. Ruch obrotowy wałka 1 uzyskujemy dzięki naciskowi tłoczków na płytę oporową 2. W takim silniku wiruje zarówno cylinder jak i płyta oporowa i to ona napędza wałek. Nieruchoma względem wirującego cylindra pozostaje płyta rozrządu. Oba silniki łatwo rozróżnić ze względu na charakterystyczny wygląd silnika z dwoma skośnie ustawionymi wałkami , ponieważ przypomina on swoim kształtem „banana”.

W tej części vademecum omówiliśmy trzy z sześciu wymienionych typów silników hydraulicznych. Poszczególne typy silników mogą się różnić w szczegółach ponieważ poszczególni producenci w swoich wyrobach stosują indywidualne rozwiązania łożyskowania, uszczelnień. Różnice występują również w budowie układów rozrządu. Najbardziej zunifikowane są oczywiście silniki zębate, które ze względu na swoją prostą budowę nie dają dużego pola manewru konstruktorom. Jednak i tu występują różnice choćby w sposobie łożyskowania wałków. Większość producentów stosuje panewki, ale w starszych typach można spotkać łożyska igiełkowe. Pokrywy i korpusy mogą być wykonane z żeliwa, jednak współczesne silniki zębate są najczęściej wykonane ze stopów aluminium. Jak zawsze szczegółów technicznych należy poszukiwać w dokumentacji poszczególnych produktów. Podstawowym parametrem w przypadku silników hydraulicznych pozostaje chłonność, która determinuje pozostałe gabaryty silnika. W następnej części vademecum zajmiemy się omówieniem kolejnych typów silników hydraulicznych.