Zgodnie z zapowiedzią dzisiaj zajmiemy się rozdzielaczami suwakowymi sterowanymi proporcjonalnie oraz logikami. Sterowanie proporcjonalne to obecnie najwyższy stopień wtajemniczenia w dziedzinie automatyki przemysłowej. W połączeniu z możliwościami sterowników PLC tworzy środowisko robocze, w którym w zasadzie wszystkie chwyty są dozwolone.

Na początku odpowiedzmy na pytanie na czym polega sterowanie proporcjonalne. Przeanalizujmy jak człowiek manualnie steruje na przykład ruchami sztaplarki czy koparki. Operator głębokością wychylenia manetki decyduje o stopniu przesunięcia suwaka w rozdzielaczu. Efektem takiego działania jest możliwości płynnego regulowania szybkości i kierunku przepływu oleju w rozdzielaczu, czego efektem jest płynna i dopasowana do konkretnej sytuacji praca urządzenia. Niestety w urządzeniach przemysłowych trudno jest zatrudnić do sterowania człowieka ponieważ przy produkcji masowej monotonne powtarzanie określonych czynności jest nużące i ogranicza w znacznym stopniu wydajność. Sterowanie proporcjonalne daje możliwości odwzorowania stopnia wychylenia manetki, co jest podstawowym walorem działania w porównaniu do klasycznego sterowania elektrycznego zwanego często cyfrowym. Zwykłe rozdzielacze suwakowe sterowane są na zasadzie włącz/wyłącz i od tego bierze się pojęcie „cyfrowe” bo tak jak w kodzie zerojedynkowym włączenie oznacza stan 1, a wyłączenie oznacza 0. W sterowaniu proporcjonalnym mamy do czynienia z modulowanym sygnałem elektrycznym. Wykorzystujemy tu jedno z podstawowych zjawisk związanych z przepływem prądu, czyli pojawianiem się pola magnetycznego wokół przewodnika. Modulacja polegająca na zmianie natężenia prądu płynącego w przewodniku powoduje pojawienie się silniejszego lub słabszego pola magnetycznego. Jeżeli przewodnik będzie tworzył cewkę to wówczas będziemy mieli do czynienia z siłą elektromagnetyczną uzależnioną od natężenia prądu płynącego przez cewkę. W taki sposób uzyskujemy możliwości regulacji siły z jaką działamy w celu przesunięcia suwaka, a to doprowadza nas do sytuacji, w której przy pomocy sygnału sterującego możemy odwzorować manualny sposób sterowania rozdzielaczem przez przywołanego wcześniej operatora koparki czy sztaplarki. Należy tu oczywiście pamiętać, że suwak w rozdzielaczu proporcjonalnym jest zerowany przy pomocy sprężyn, które przeciwstawiają się przesunięciu suwaka. Sprężyna w miarę ściskania stawia coraz większy opór, co powoduje konieczność użycia coraz większej siły aby przesunąć suwak. Czyli proporcjonalnie do wzrostu natężenia prądu płynącego w cewce uzyskamy większe lub mniejsze przesunięcie suwaka w rozdzielaczu. W taki sposób doszliśmy do wyjaśnienia na czym polega sterowanie proporcjonalne. Ten rodzaj sterowania nazywamy sterowaniem bezpośrednim ponieważ siła elektromagnetyczna poprzez rdzeń cewki jest przenoszona na suwak rozdzielacza. W przypadku rozdzielaczy suwakowych proporcjonalnych występuje też odmiana sterowania proporcjonalnego pośredniego. Jeżeli ktoś z Państwa śledzi pisany przeze mnie cykl „Vademecum” to pamięta że w rozdzielaczach sterowanych cyfrowo też występowało sterowanie pośrednie. Wynika to w obydwu przypadkach z tych samych przesłanek, a mianowicie decyduje o tym wielkość przepływu przez rozdzielacz , a w efekcie o wielkości suwaków. Im większy przepływ tym większe gabaryty suwaka, a co za tym idzie większe siły potrzebne do przesunięcia. Analogicznie jak w przypadku rozdzielaczy cyfrowych. Rozdzielacze o wielkościach NG6 i NG10 są najczęściej sterowane bezpośrednio, a od NG16 w górę są sterowane pośrednio. Sterowanie proporcjonalne pośrednie polega na przetworzeniu sygnału elektrycznego na sygnał hydrauliczny.( W praktyce można też spotkać sterowanie pośrednie z wykorzystaniem sygnału pneumatycznego, ale ze względu na ściśliwość medium jest on obarczony większym błędem odwzorowania i zapewne z tego powodu rzadziej spotykanym.) W zasadzie chodzi o wzmocnienie sygnału elektrycznego, który ograniczony jest gabarytami cewki elektromagnetycznej. W przypadku sterowania pośredniego w rozdzielaczach cyfrowych zaworem pilotującym pracę rozdzielacza głównego był zwykły rozdzielacz suwakowy najczęściej ze schematem A, B, T połączone. W przypadku sterowania proporcjonalnego pośredniego pilot nie jest rozdzielaczem suwakowym ponieważ, aby uzyskać proporcjonalną regulację przesunięcia suwaka należy odtworzyć sposób narastania siły przesuwającej suwak w miarę zmiany sygnału elektrycznego. Aby zmienić siłę przy stałej powierzchni tłoka, a tak jest w przypadku suwaka, musimy zmieniać ciśnienie na niego działające. 1 bar to 1kg/cm2, czyli aby zwiększyć siłę przy stałej powierzchni tłoczka/suwaka, wystarczy podnieść ciśnienie o 1 bar, aby uzyskać podwojenie siły przesuwającej suwak. Jak widać pilot w tym przypadku jest proporcjonalnym regulatorem ciśnienia. Regulację ciśnienia w tym przypadku uzyskuje się poprzez dławienie przepływu przy pomocy sterowanego proporcjonalnie suwaka dławiącego przepływ. Zjawisko to opisywałem we wcześniejszych tekstach. W skrócie ma tutaj zastosowanie fizyczna zasada mówiąca, że za dławikiem następuje spadek ciśnienia związany ze stopniem dławienia. Czyli w tym przypadku w praktyce mamy do czynienia z proporcjonalnym zaworem redukującym ciśnienie.

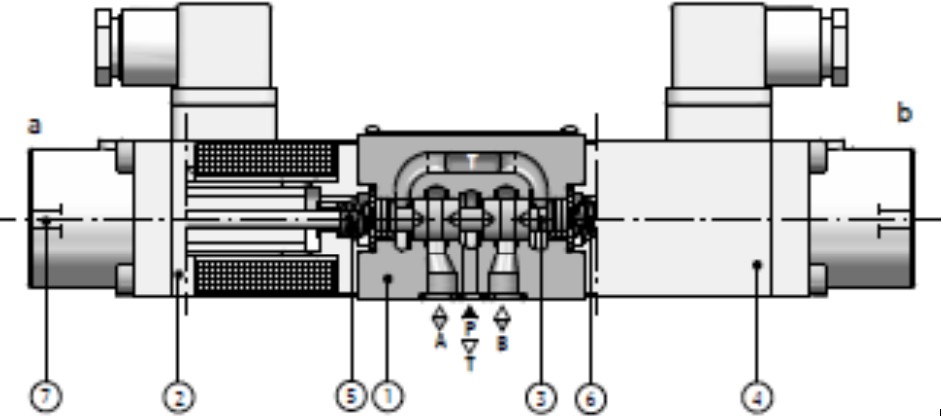

Rys. 1 Rozdzielacz proporcjonalny sterowany bezpośrednio USAB6 Ponar Wadowice.

Jak wynika z rysunku nr 1 rozdzielacze proporcjonalne bezpośredniego działania nie różnią się znacząco w swojej budowie od zwykłych rozdzielaczy CETOP NG6. W korpusie 1 osadzony jest suwak 3. Do korpusu przykręcona jest cewka 2 i 4. Suwak centrowany jest sprężynami 5 i 6. Przycisk sterowania awaryjnego 7. Rysunek przedstawia rozdzielacz bez modułu sterującego.

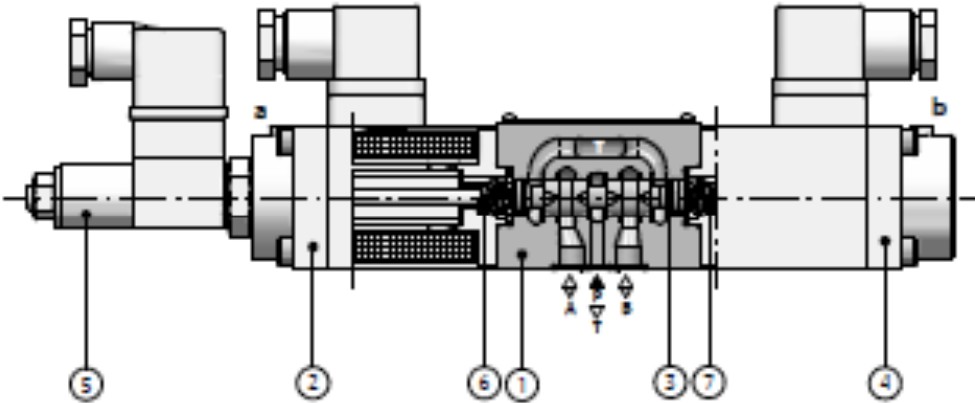

Rys. 2 Rozdzielacz proporcjonalny bezpośredniego działania z czujnikiem położenia USEB 6 Ponar Wadowice.

Rozdzielacz na rysunku 2 jest bardzo podobny do tego z rys.1 Wyróżniamy te same elementy czyli: Korpus 1; cewki 4 i 2;sprężyny centrujące 6 i 7; suwak 3. Zasadniczą różnicą jest czujnik położenia 5. W praktyce występują dwa sposoby sterowania rozdzielaczem proporcjonalnym: otwarty i zamknięty. Z układem otwartym mamy do czynienia gdy generujemy sygnał sterujący i wysyłamy do cewki, która ustawia pozycję suwaka. Przyjmujemy że suwak zostanie ustawiony we właściwej pozycji. W układzie zamkniętym sterowania otrzymujemy informację zwrotną pochodzącą z czujnika położenia i dzięki temu moduł sterujący może skorygować sygnał sterujący tak, aby suwak przyjął żądaną pozycję. Wynika z tego że w sytuacji gdy wartość przepływu oleju przez rozdzielacz jest krytyczna dla technologii lepiej jest stosować sterowanie w układzie zamkniętym ponieważ gwarantuje większą dokładności regulacji.

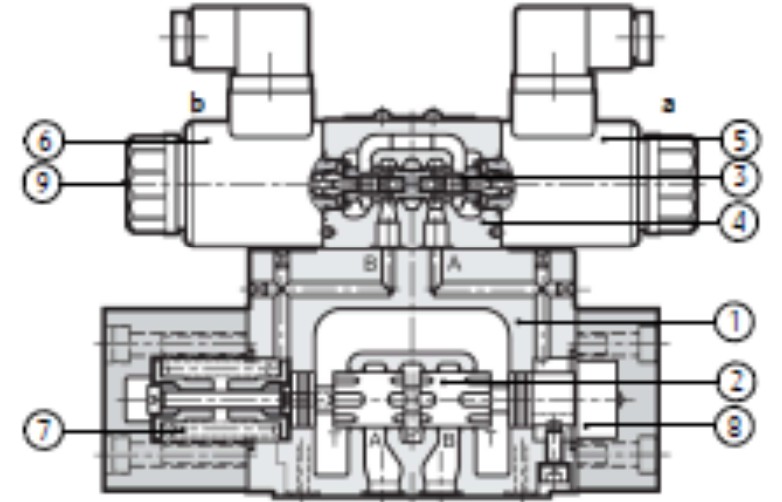

Rys 3 Rozdzielacz proporcjonalny pośredniego działania USAP26 Ponar Wadowice

Rysunek 3 przedstawia rozdzielacz proporcjonalny pośredniego działania. Podstawowe elementy to: korpus zaworu pilotującego 4; korpus rozdzielacza głównego 1; cewki sterujące 5 i 6; suwak dławiący 3; suwak rozdzielacza głównego 2; komora ciśnienia sterującego 8; czujnik położenia suwaka 7. Jak wcześniej pisałem pilot sterujący w tym przypadku nie jest rozdzielaczem suwakowym co stanowi zasadnicza różnicę w porównaniu z rozdzielaczami cyfrowymi. Natomiast rozdzielacz główny jest w zasadzie zwykłym rozdzielaczem suwakowym. Na rysunku przedstawiono rozdzielacz z czujnikiem położenia co stanowi podstawową różnice w stosunku do rozdzielaczy cyfrowych. Drugą różnicą jest rodzaj nacięć na suwaku, który odpowiada za sposób dławienia przepływu oleju w początkowej fazie przesuwania suwaka. Inną analogią do rozdzielaczy cyfrowych w przypadku rozdzielaczy proporcjonalnych pośredniego stosowania jest sposób zasilania obwodu sterowania rozdzielacza głównego. Tak jak w rozdzielaczach źródłem może być kanał P rozdzielacza albo kanał X. Jeżeli do zasilania wykorzystujemy ciśnienie z kanału P to w układzie przed rozdzielaczem musi cały czas panować potrzebne do sterowania ciśnienie. Jeżeli do zasilania układu sterowania wykorzystujemy kanał X wówczas musimy posiadać oddzielny obwód zasilania. Najczęstszym rozwiązaniem jest zasilanie przez kanał X ponieważ gwarantuje nam bardziej stabilny strumień oleju. Dlaczego to takie ważne? O ile w rozdzielaczach cyfrowych do sterowania suwakiem rozdzielacza głównego wystarczyło nam ciśnienia pozwalające na przesunięcie suwaka, to w rozdzielaczu proporcjonalnym ciśnienie decyduje o stopniu przesunięcia suwaka. Jeżeli strumień zasilający kanał X będzie miał zmienne ciśnienie to te zmiany będą powodowały zmianę pozycjonowania suwaka rozdzielacza głównego mimo stałego sygnału sterującego z układu automatyki. W efekcie będziemy mieli niestabilną regulacje przepływu mimo powtarzalnej wartości sterującej przychodzące do układu sterowania. Tak na marginesie jest to w praktyce jedna z podstawowych przyczyn braku powtarzalności w procesie produkcji. Z tego powodu w układach zasilania kanału X stosuje się akumulatory hydropneumatyczne, które stabilizują ciśnienie w obwodzie sterowania ponieważ akumulują w sobie wszelkiego rodzaju tętnienia związane z pracą różnych elementów układu hydraulicznego na przykład pompy czy innych rozdzielaczy zasilanych tym samym strumieniem oleju. W skrócie mówiąc im stabilniejszy strumień oleju tym dokładniejsza regulacja przepływu przez rozdzielacz proporcjonalny pośredniego działania.

Jak na początku pisałem rozdzielacze proporcjonalne to obecnie najwyższy stopień „wtajemniczenie” w hydraulice siłowej. Wynika to z możliwości które otwierają się w momencie zastosowania sterowania proporcjonalnego. Po pierwsze rozdzielacze te łącza w sobie dwie funkcje, czyli kierowanie strumieniem oleju oraz regulację szybkości przepływu. Efektem tego jest możliwości uproszczenia budowy układu z powodu rezygnacji z zaworów dławiących. Drugim nie mniej ważnym, a mającym olbrzymi wpływ na pracę elementów napędzanych przy pomocy rozdzielaczy proporcjonalnych jest możliwość płynnej i ciągłej regulacji szybkości posuwów w maszynach. Taki sposób sterowania pozwala na przykład na ciągłą regulacje wirowania elementów napędzanych przy pomocy silników hydraulicznych. Mogąc płynnie zmieniać przepływ możemy mierząc prędkość wirowania korygować sygnał sterujący tak aby uzyskać jak największą dokładność regulacji w zależności od obciążenia. Oczywiście rozdzielacze proporcjonalne produkowane są według standardów CETOP czyli przy zachowaniu standardowych gabarytów i parametrów roboczych. Jednak każdy z producentów ma swoje indywidualne sposoby sterowania dlatego zazwyczaj zmieniając producenta rozdzielacza należy brać pod uwagę zmianę karty sterującej ewentualnie należy stosować rozdzielacze ze zintegrowana kartą sterującą co eliminuje ten problem.

Teraz przejdziemy do drugiego z zapowiedzianych tematów tekstu czyli zaworów logicznych, które są nazywane rozdzielaczami zaworowymi. Tutaj trzeba pamiętać, że występują rozdzielacze bezprzeciekowe , które są również rozdzielaczami zaworowymi. Wynika to z ich budowy, ponieważ aby uzyskać bezprzeciekowość do ich zabudowy zastosowano technikę zaworową. Trochę to brzmi jak masło maślane, ale wynika to z tego ,że we wszystkich przypadkach do realizowania zadanych funkcji wykorzystywane są zawory zwrotne sterowane w odpowiednich kombinacjach. Logiki to też zawory zwrotne sterowane, tylko o dużych przepływach zastosowane i sterowane w odpowiedni sposób.

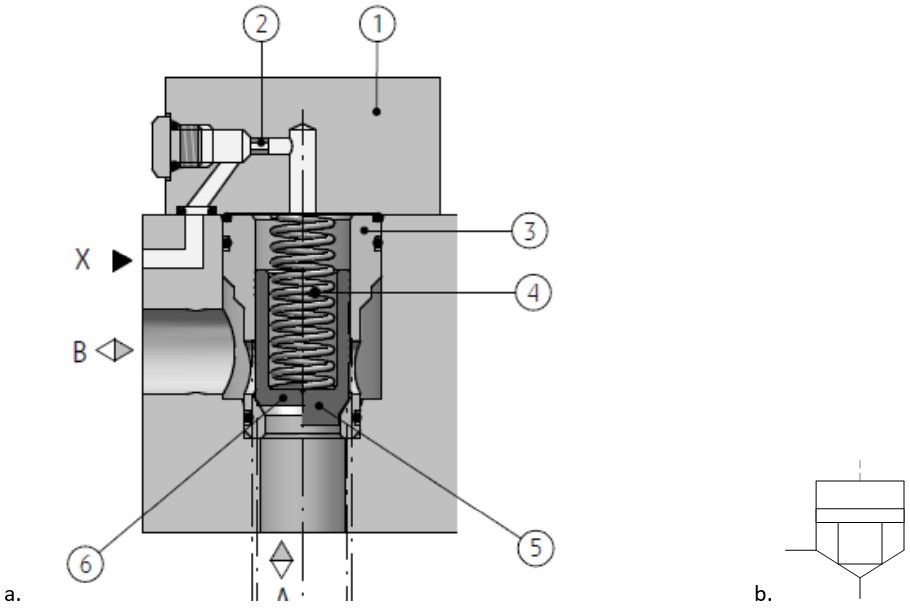

Rys. 4a Zawór zwrotny sterowany URZS 16 Ponar Wadowice Rys.4b Oznaczenie schematyczne.

Na rysunku przedstawiony jest zawór zwrotny sterowany zabudowany w korpusie . Sam zawór to elementy: gniazdo zaworu 3; sprężyna 4; grzybek/ stożek 5 i 6. ( rysunek w półprzekroju przedstawia grzybek bez czopa tłumiącego 6 i z czopem tłumiącym 5). Czop tłumiący stabilizuje strumień oleju w momencie uchylania zaworu. Zawór na rysunku osadzony jest w bloku i zamknięty pokrywą 1. Kryza 2 odpowiada za dławienia strumienia sterującego X co ogranicza szybkość otwierania i zamykania zaworu. Jak widać jest to zawór zwrotny sterowany, w którym przepływ z kanału A do B odbywa się jeżeli w kanale X nie ma ciśnienia lub ciśnienie w kanale A jest na tyle wysokie aby przezwyciężyć siłę zamykającą zawór. Przepływ z B do A może nastąpić wyłącznie gdy w kanale X nie ma żadnego ciśnienia. Kiedy zawór zwrotny sterowany staje się logicznym? Zależy to od sposobu wykorzystania w schemacie hydraulicznym. Jeżeli zawór zwrotny sterowany zostanie użyty w kombinacji z innymi zaworami tego typu staje się zaworem logicznym i jednocześnie rozdzielaczem zaworowym.

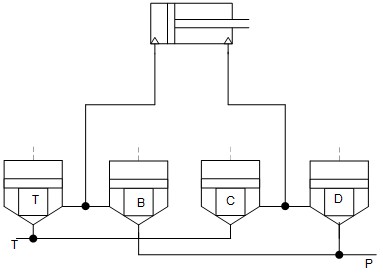

Rys 5. Uproszczony schemat zastosowania zaworów logicznych jako układ sterowania zaworowego siłownikiem.

Schemat oczywiście nie zawiera żadnych elementów sterujących logikami bo nie są one potrzebne do zobrazowania interesującego nas zagadnienia. Jak widać do sterowania siłownikiem dwustronnego działania czyli najbardziej typowym elementem wykonawczym potrzebujemy czterech logików. Takie zestawienie całkowicie zastępuje nam rozdzielacz suwakowy trzypołożeniowy. Przeanalizujmy jak należy sterować taką kombinacją zaworów aby uzyskać działanie siłownika. Jak widać do dwóch zaworów podłączona jest linia zasilania P, a do dwóch linia T. Zgodnie z oznaczeniami zawory B i D służą do napełniania przestrzeni roboczych siłownika, a zawory A i C do opróżniania. Idąc tym tropem aby siłownik zaczął wysuwać tłoczysko należy otworzyć zawory B i C . Zaworem B olej pod ciśnieniem zacznie wypełniać siłownik natomiast zaworem C olej zacznie odpływać z przestrzeni po drugiej stronie tłoka. Aby siłownik zaczął wciągać tłoczysko muszą zostać otwarte zawory A i D. Jak widać nic skomplikowanego, a genialne w swej prostocie. Jakie są zalety tego rozwiązania? W porównaniu z rozdzielaczem suwakowym siłownik w tym wypadku jest ryglowany bezprzeciekowo w pozycji, w której zamkną się zawory, co zabezpiecza elementy maszyny przed samoczynnymi ruchami wynikającymi ze spadku ciśnienia podpierającymi siłownik. Druga zaleta to możliwość uzyskania dużych przepływów przy małych gabarytach zaworów. Jeżeli wykorzystamy pokrywy ze śrubami ograniczającymi skok grzybka to uzyskamy dodatkowo możliwość regulacji szybkości przepływu. Nie jest to oczywiście rozwiązanie do zastosowania wszędzie, ale niezastąpione w wielu sytuacjach gdzie mamy do czynienia z dużymi siłownikami, które muszą być ryglowane w pozycji przez cały proces produkcyjny. Rozwiązania takie spotykamy często, we wtryskarkach, w układach zwierania formy gdzie musi utrzymać szczelność formy aby nie pojawiły się nadlewki na gotowym detalu.

W taki sposób omówiliśmy podstawowe typy elementów sterujących kierunkiem przepływu w układach hydraulicznych. Mam nadzieję, że opowiedziałem to w sposób przystępny i pomoże to Państwu w praktycznych doświadczeniach z hydrauliką siłowa. Bardziej szczegółowa wiedzę możecie odnaleźć oczywiście w dokumentacji technicznej poszczególnych elementów.