W pierwszym tekście cyklu „VADEMECUM” zajmiemy się źródłem zasilania każdego układu hydraulicznego czyli pompami. Pompa jest urządzeniem pozwalającym na przetworzenie różnego rodzaju energii w postaci momentu obrotowego na energię strumienia oleju pod ciśnieniem. Co to są te różnego rodzaju energie ? W chwili obecnej pompy napędzane są najczęściej silnikami elektrycznymi lub spalinowymi. Oczywiście można sobie wyobrazić napęd na przykład turbiną wodną czy choćby wiatrakiem. W gruncie rzeczy chodzi o przyłożenia do wałka pampy odpowiedniego momentu obrotowego pochodzącego od dowolnego źródła.

Podział pomp można przeprowadzić w zależności od budowy i sposobu tłoczenia oleju. Aby usystematyzować pompy hydrauliczne według ich rodzajów i budowy należy przede wszystkim zacząć od podziału podstawowego czyli od rodzaju wytwarzanego strumienia oleju. W takim wypadku możemy wyróżnić pompy o stałej i zmiennej wydajności.

Pompy o stałej wydajności możemy podzielić według budowy na pompy: zębate, łopatkowe, tłokowe. Pompy zębate można podzielić na dwa typy: o zazębieniu wewnętrznym i zewnętrznym. Natomiast pompy łopatkowe można podzielić na dwa typy. Podział wynika z umiejscowienia łopatek. W jednym przypadku łopatki są osadzone w wirniku ( np. pompa VICKERS ). W drugim przypadku osadzona jest w korpusie (np. pompy ORSTA). Pompy tłokowe można podzielić pod względem budowy na osiowe i promieniowe.

Pompy o zmiennej wydajności to w chwili obecnej głównie pompy tłokowe. Można spotkać pompy łopatkowe o zmiennej wydajności. Wśród pomp o zmiennej wydajności można wyróżnić dwa typy: o stałym i zmiennym kierunku tłoczenia.

Budowa i zasada działania pomp zębatych.

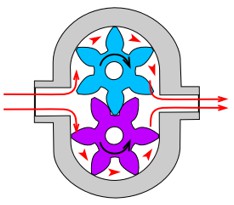

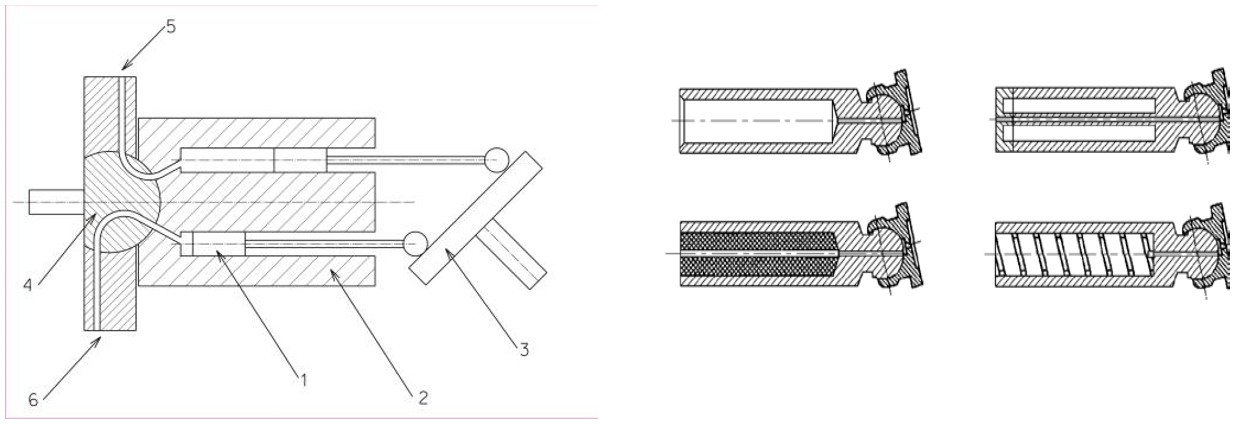

Rys.1

Rys.1

https://naprawapomphydraulicznych.wordpress.com

Jak widać na rys. 1 olej przetłaczany jest w przestrzeniach międzyzębowych zębatki napędzającej i pędzonej. Podział między stroną ssania i tłoczenia wyznacza linia przechodząca przez osie obrotu obydwu zębatek. Szczelność uzależniona jest od luzu miedzy zębatkami, a korpusem pompy. Korpus widoczny na rysunku zamykają tak zwane „ósemki” lub, w zależności od budowy, panewki łożyskujące wałki pompy. Wytworzone przez pompę ciśnienie jest doprowadzane do przestrzeni pomiędzy panewki /ósemki, a pokrywy boczne pompy co powoduje powstanie tam poduszki olejowej, która dociska te elementy do bocznych płaszczyzn zębatek. Powoduje to doszczelnianie pompy w trakcje narastania ciśnienia.

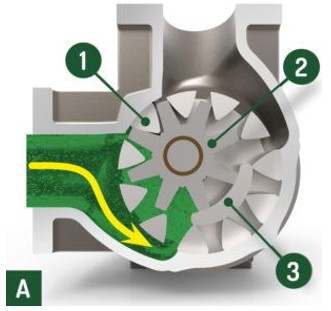

Rys. 2

Rys. 2

Na rys. 2 pokazana jest zasada działania pompy zębatej o wewnętrznym zazębieniu. Jak widać pompa ma jedną zębatkę o uzębieniu zewnętrznym ( nr2), która napędza zębatkę o uzębieniu wewnętrznym (nr 1). Olej zawarty w przestrzeniach międzyzębowych przepompowywany jest dzięki przegrodzie w kształcie półksiężyca (nr 3). Podział na stronę ssania i tłoczenia wyznacza w tym przypadku linia przechodząca przez oś obrotu zębatki napędowej i środek przegrody. Tak jak w poprzednim przypadku pompa jest doszczelniana przez wytworzenie poduszek olejowych między płaszczyznami zamykającymi z boku przestrzeń roboczą pompy, a zewnętrznymi pokrywami korpusu. W obydwu wypadkach łożyskowanie pompy smarowane jest przeciekami z przestrzeni ciśnieniowej pompy, które następnie są zasysane do kanału ssącego co wymusza cyrkulację oleju przez łożyska. Pompy zębate zwłaszcza o zazębieniu zewnętrznym maja prostą budowę co znacznie obniża koszty produkcji, a przy zastosowaniu ulepszonych materiałów można je eksploatować przy ciśnieniach nawet do 260 bar.

Budowa i zasada działania pomp łopatkowych.

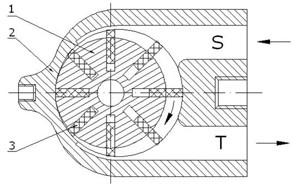

Rys. 3

Rys. 3

Pompa łopatkowa przepompowuje olej w przestrzeniach między łopatkami (nr 3) w trakcie ruchu obrotowego wirnika (nr 1) zamkniętego w korpusie pompy (nr2), lub wkładu. Większość pomp łopatkowych zbudowana jest tak, że wkład pompujący zamknięty jest w żeliwnym korpusie pompy, co pozwala naprawić pompę poprzez wymianę samego wkładu. Jest to bardzo przydatne w pompach wielostrumieniowych bo można wymienić tylko jeden uszkodzony wkład. Poza tym pozwala na zestawienie w zależności od potrzeb określonych wydajności wkładów w zunifikowanym korpusie. Łopatki dociskane są wstępnie siłą odśrodkową w trakcie wirowania wirnika, a w trakcie narastania ciśnienia pod łopatką wytwarzana jest poduszka oleju, która dociska łopatkę do korpusu wkładu powodując doszczelnienie pompy i znacznie bardziej cichą pracę pompy. W tych pompach również występują rozwiązania z doszczelnianiem pompy przez dociskanie bocznych elementów do wirnika i łopatek, ale nie wszystkie pompy posiadają takie rozwiązanie.

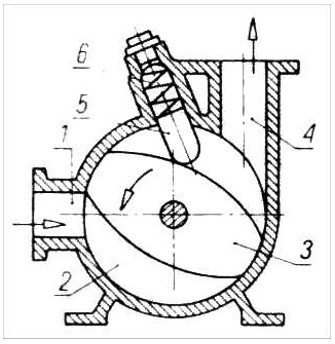

Rys. 4

Rys. 4

Innym typem jest pompa łopatkowa, w której wirnik (nr 3) ma kształt elipsy i jest zamknięty w okrągłym korpusie (nr 2) ze statycznie osadzonymi dwiema lub jak na rys. 4 jedną łopatką (nr 5) dociskaną sprężyną. Ten typ pomp jest obecnie rzadziej spotykany bo ze względu na małą ilość łopatek praca takich pomp obarczona jest stosunkowo dużym tętnieniem oleju w układzie, co jest nie pożądanym zjawiskiem w hydraulice. Pompy te mają stosunkowo dużą wydajność przy niewielkich gabarytach elementów pompujących i pracują przy ciśnieniach od 200 bar. Najważniejszą ich cechą jest cichobieżność związana bezpośrednio z ilością łopatek wirnika.

Budowa i zasada działania pomp tłokowych o stałej wydajności.

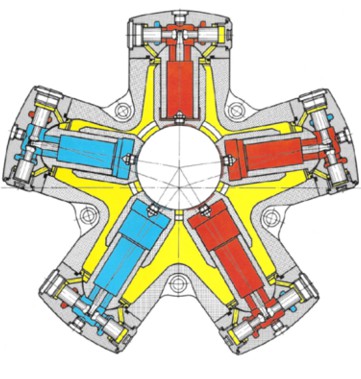

Rys. 5 i Rys. 6

W pompie wielotłokowej osiowej (rys. 5) ruch roboczy tłoczka (nr 1) jest wymuszany ruchem obrotowym wirnika (nr 2), w którym znajdują się cylindry z tłoczkami. Ruch posuwisto zwrotny uzyskuje się dzięki połączeniu stopy tłoczka przegubem kulistym (rys. 6) ze skośnie ustawioną płytą oporową (nr 3). Pompa wielotłokowa jest bardzo podobna w zasadzie działania do silnika spalinowego. W każdym silniku występują zawory ssący i wydechowy. W przypadku pompy to zawór na ssaniu i tłoczeniu. Praca pompy wielotłokowej w dużym uproszczeniu przypomina zasadę działania silnika dwusuwowego to znaczy mamy tylko suw ssania i sprężania choć trzeba pamiętać że przy cieczach nie możemy mówić o sprężaniu bo ciecze są nie ściśliwe. Jak sama nazwa pompy mówi aby zwiększyć wydajność , a zarazem zmniejszyć tętnienie w układzie pompa wielotłokowa ma kilka tłoczków w zależności od budowy. W pompie nie ma jednak zaworów sensu stricte. Rolę zaworów w pompie spełnia płyta rozrządcza (nr 4), która ma tak wykonane otwory, że w trakcie wirowania cylindra spotykają się one w odpowiednich momentach z otworami w wirniku, wymuszając właściwy kierunek przepływu oleju.

Rys. 7 http://www.unilim.fr

Rys. 7 http://www.unilim.fr

Rys. 8

Rys. 8

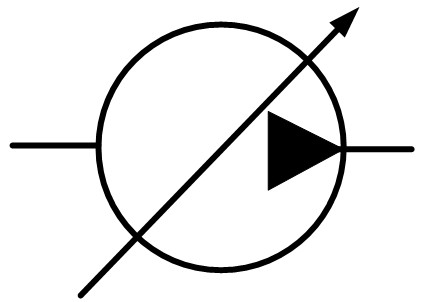

Inną odmianą pompy wielotłokowej jest pompa promieniowa rys. 7. Jak widać na rysunku tłoczki usytuowane są promieniowo i wykonują ruchy w osiach, które są prostopadłe do osi obrotu mimośrodowo poruszającego się elementu napędowego połączonego z wałkiem napędowym. Wielkość mimośrodu określa maksymalny skok tłoka osadzonego w korpusie pompy. Ten typ pompy ma zawory zwrotne płytkowe, które odpowiadają za wymuszenie kierunku przepływu oleju. W korpusie pompy wykonany jest również kolektor ssący i tłoczący. Jak widać ten typ pompy swoją pracą bardzo mocno przypomina silniki spalinowe, a zwłaszcza silniki gwiazdowe stosowane w samolotach. Obydwa typy pomp charakteryzują się bardzo zwartą budową, dużą sprawnością i przeznaczone są do eksploatacji przy wysokich ciśnieniach roboczych sięgających nawet 450 bar. Podsumowując ten fragment tekstu omawia różne pompy pod względem budowy, ale posiadające jedną cechę, czyli stałą wydajność. Na schematach hydraulicznych oznaczane są symbolem rys. 8. Należy jednak pamiętać, że cecha ta jest stała jeżeli będziemy ją określać wydajnością na obrót, a faktyczną wydajność wyliczać można mnożąc wydajność na obrót przez ilość obrotów silnika napędzającego. Ma to znaczenie na tyle, że jeżeli będziemy zmieniać obroty wałka napędowego to zmienimy również wydatek pompy. Dlatego uściślając problem należy mówić o wydajności geometrycznej co oznacza, że pompa ma wydajność związaną z objętością geometryczną elementów pompujących i nie można tej cechy zmienić w trakcie eksploatacji.

Pompy wielotłokowe o zmiennej wydajności.

Ten typ pompy jest wyłącznie spotykany wśród pomp tłokowych osiowych. Zasada działania takich pomp jest w 95% zgodna z zasadą działania pomp wielotłokowych o stałej wydajności. Różnicę stanowi sposób zmiany skoku tłoczka. Jak wcześniej było już opisane, za skok tłoczka odpowiada kąt pochylenia płaszczyzny oporowej, po której poruszają się stopy tłoczków, względem osi obrotu wirnika. Idąc tym tropem im ten kąt jest większy od 90 st. tym większy skok tłoczka. Wynika z tego, że jeżeli będziemy w trakcie pracy pompy mogli zmieniać ten kąt, oczywiście w zaplanowanym zakresie, to będziemy mogli płynnie zmieniać wydajność geometryczną pompy. Co ciekawsze takie rozwiązanie powoduje też, że w miarę podnoszenia ciśnienia możemy zmniejszać wydajność co powoduje, że pompa zawsze pobiera tę samą moc. Jak widać na rys. 9 jeżeli pompa jest w pozycji biegu jałowego, czyli nie wytwarza ciśnienia to sprężyna (nr 3) powoduje wychylenie płaszczyzny oporowej (nr 2) do maksymalnego ustawienia. Jeżeli pompa zacznie wytwarzać ciśnienie i zostanie ono podane do siłownika (nr 1) to siłownik w miarę wzrostu ciśnienia będzie poprzez płaszczyznę oporową naciskał na sprężynę co zmniejszy wychylenie płaszczyzny oporowej. Efektem będzie oczywiście zmniejszenie skoku tłoczka co spowoduje zmianę wydajności przy stałych obrotach wałka napędowego. W taki sposób możemy sterować wydajnością pompy. Do sterowania pompą wykorzystujemy tak zwany regulator, który odpowiada za sposób w jaki pompa reaguje na wzrost ciśnienia. Nie zawsze pożądane jest zmniejszanie wydajności w stosunku do narostu ciśnienia. Często chcemy na przykład aby pompa się „zwijała” przy zadanym ciśnieniu. I poprzez zastosowanie odpowiedniego regulatora jako opcji wyposażenia pompy możemy ją dopasować do naszych wymagań. Nie będziemy w tym miejscu szczegółowo zajmować się tym problemem bo jest on stosunkowo skomplikowany i wymaga znacznego poszerzenia zagadnienia, a na tym etapie tylko zaciemni problem. Co do zasady działania pompy regulator nic nie zmienia. Pozwala jedynie na zmianę charakterystyki regulacji strumienia oleju przez nią wytwarzanego.

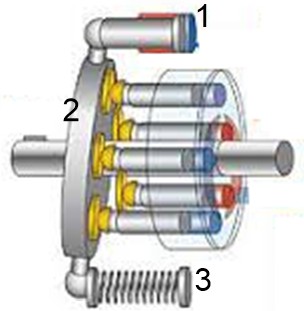

Rys. 9

Rys. 9

Rys. 10

Rys. 10

Rysunek nr 10 przedstawia graficzne oznaczenie pompy o zmiennej wydajności na schematach hydraulicznych. Może ono być poszerzone o schemat regulatora pompy, ale skośna strzałka będzie na każdym schemacie oznaczać zmienną wydajność pompy. Na rysunku nr 11 pokazany jest najprostszy regulator wydajności, który po przesterowaniu rozdzielacza ( nr 1) ciśnieniem ustalonym na zaworze przelewowym ( nr 4) za pomocą siłownika (nr 2) spowoduje zmianę wydajności pompy (nr 1). Na rozdzielaczu możemy zmieniać moment zadziałania regulatora napinając lub luzując sprężynę. Jeżeli w schemacie mamy regulator to pozwala nam odczytać ze schematu sposób zachowania się pompy pod wpływem regulatora. Podsumowując, ten typ pomp stanowi najbardziej techniczne zaawansowaną grupę pomp o stałym kierunku tłoczenia. Dzięki swojej budowie pompy te oferują wysokie parametry strumienia oleju. Dzięki zastosowanym w nich rozwiązaniu otrzymujemy możliwości dopasowania wytwarzanego strumienia oleju do potrzeb zasilanego układu hydraulicznego. Podstawowym efektem jest ograniczenie grzania się oleju przez dobranie poboru mocy przez pompę do zapotrzebowania układu oraz płynne działanie układu .

Rys. 11

Rys. 11

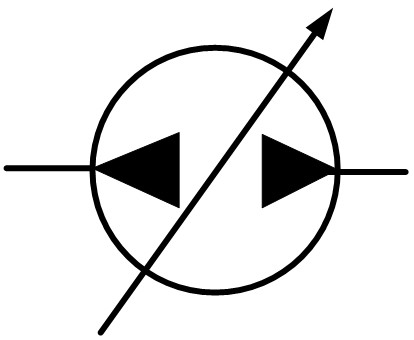

Pompy wielotłokowe o zmiennej wydajności i zmiennym kierunku tłoczenia

Ten typ pomp jest rozwinięciem koncepcji regulacji wydajności pompy wielotłokowej przez zmianę wychylenia płaszczyzny oporowej. Bo jeżeli już znaleźliśmy sposób na regulację wydajności przy pomocy wychylenia płyty oporowej, to czemu nie iść dalej i zmieniać kierunek wychylenia. Głównym zastosowaniem tych pomp jest współpraca z silnikami hydraulicznymi w obwodach jazdy koparek, ładowarek, spycharek. Można je też spotkać w zastosowaniach napędowych maszyn przemysłowych w których napędzane są duże elementy obrotowe typu mieszalniki czy bębny suszarni. Można je stosować wszędzie tam gdzie potrzebna jest nam płynna zmiana kierunku wirowania i bezstopniowa regulacja prędkości wirowania.

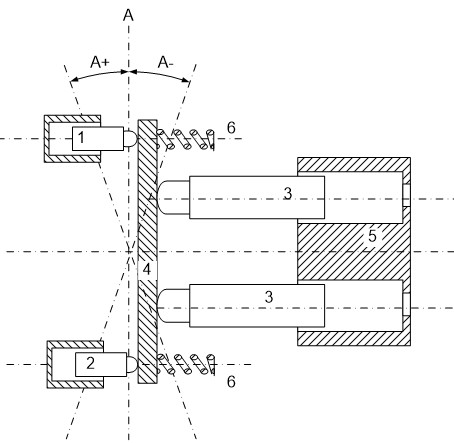

Rys. 12

Rys. 13

Rys. 13

Rysunek nr 13 przedstawia graficzne oznaczenie pompy.

Rysunek nr 12 pomoże nam zrozumieć sposób działania takiej pompy. Jak można zauważyć płaszczyzna oporowa (nr 4) w sytuacji gdy pompa jest w trakcie biegu jałowego znajduje się w pozycji dokładnie 90st. w stosunku do osi wirowania wirnika (nr 5), czyli w pozycji A. Takie ustawienie płaszczyzny oporowej powoduje brak skoku tłoczków (nr 3) w trakcie wirowania cylindra ( nr 5). Jeżeli zaczniemy podawać olej pod ciśnieniem do siłownika (nr 1) to spowodujemy ruch płaszczyzny oporowej w kierunku wychylenia do maksymalnej wartości A-. Jeżeli przestaniemy zasilać siłownik to sprężyna (nr 6) spowoduje powrót płyty oporowej do pozycji A. Analogicznie postępując z drugim siłownikiem (nr 2) uzyskamy wychylenie do wartości maksymalnej A+. Taki sposób postępowania powoduje odwrócenie kierunku tłoczenia pompy bez konieczności zmiany kierunku rotacji cylindra. Dodatkowo regulując ciśnienie zasilające siłowniki wychylające płytę oporową możemy płynnie zmieniać wydatek pompy. Ze względu, że pompa startuje przy zerowym wydatku, aby nią sterować potrzebne jest zasilenie obwodu sterowania z dodatkowej pompy. Najczęściej pompa jest tak zaprojektowana, że w jej korpusie znajduje się pompa zębata o wewnętrznym zazębieniu, która zasila ten obwód od chwili gdy wałek zacznie się obracać i napełnia obwód roboczy.

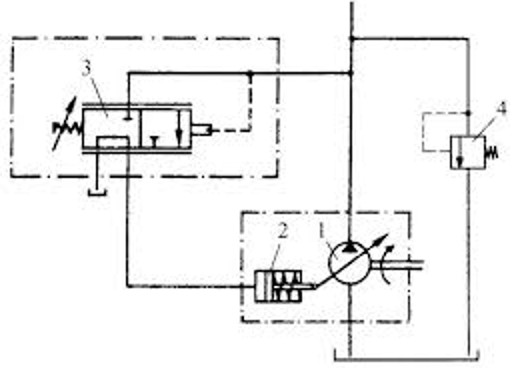

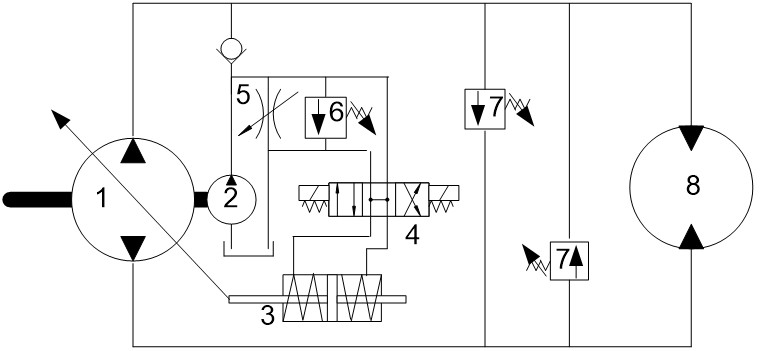

Rys. 14

Rysunek nr 14 przedstawia najprostszy schemat obwodu hydraulicznego zasilanego pompę o zmiennej wydajności i zmiennym kierunku tłoczenia razem z układem sterowania pompy. Siłownik 3 odpowiada za wychylenie płaszczyzny oporowej i dzięki sprężynom za powrót do pozycji wyjściowej. Za kierunek wychylenia płaszczyzny odpowiada rozdzielacz 4. Zawór przelewowy 6 ustala ciśnienie układu sterowania i napełniania obwodu głównego. Dławik 5 ustala przy jakich obrotach silnika napędowego pompa 1 zacznie tłoczyć olej i zacznie zasilać silnik 8. Pompa 2 wytwarza wydatek od momentu przyłożenia momentu do wałka napędowego zestawu pomp 1 i 2.

W praktyce taki obwód można spotkać w hydrostatycznych układach jazdy różnego rodzaju maszyn budowlanych i rolniczych. Układ taki dział podobnie jak automatyczna skrzynia biegów w samochodzie. Po uruchomieniu silnika w obwodzie roboczym pojawia się ciśnienie, które napełnia i odpowietrza układ. W trakcie podnoszenia obrotów silnika pompa 2 zaczyna tłoczyć więcej oleju. Do póki dławik jest w stanie upuszczać ten wydatek maszyna nie ruszy, ponieważ ciśnienie w obwodzie sterowania nie wystarcza do pracy siłownika sterującego pompą . W momencie gdy włączymy kierunek jazdy i zwiększymy obroty, aż dławik zacznie piętrzyć olej w obwodzie sterowania zacznie rosnąć ciśnienie co spowoduje ruch siłownika sterującego pompą, spowoduje to skok tłoczków pompy roboczej. Zacznie ona tłoczyć olej do silnika jazdy i maszyna ruszy powoli z miejsca. W miarę wzrostu obrotów silnika ciśnienie w obwodzie sterowania będzie rosło, co spowoduje zwiększenie wydatku pompy głównej i szybszą jazdę maszyny.

Jak ocenić stan pompy?

Pytanie ma nas wprowadzić w kolejne zagadnienie dotyczące pomp. Z powyższego tekstu wynika, że możemy mieć różnego rodzaju pompy, ale wszystkie mają dwie podstawowe cechy, które określają fizyczne właściwości pompy.

- Wydajność mierzona w cm3/obrót.

- Maksymalne ciśnienie robocze.

Do określenia sprawności pompy potrzebujemy pomiaru obydwu parametrów jednocześnie. Nie można rozpatrywać ich oddzielnie.

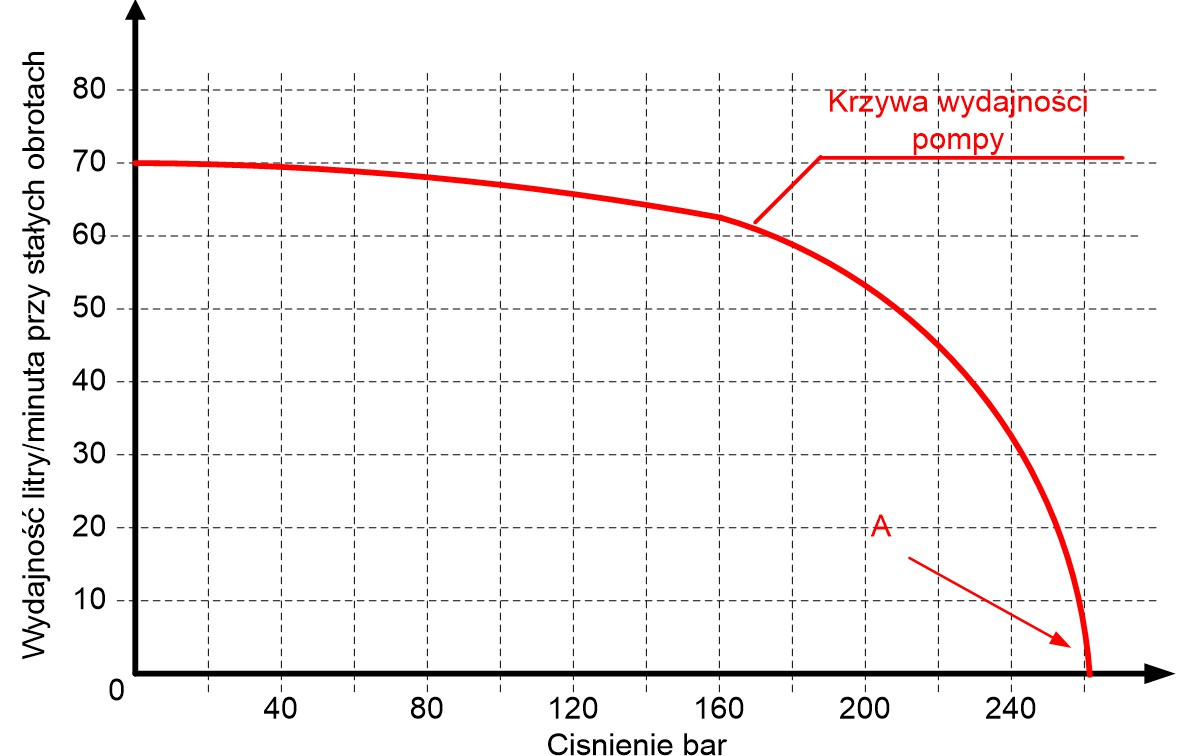

Rys. 15

Jak widać na rys 15 badając pompę można wykreślić krzywą, która obrazuje stosunek wydajności do ciśnienia.(Wykres jest wyłącznie poglądowy) Z wykresu wynika, że w miarę wzrostu ciśnienia wydajność pompy spada. Dopóki ciśnienie mieści się w przedziale od zera do maksymalnego ciśnienia roboczego spadek jest niewielki i w zasadzie pomijalny. Natomiast po przekroczeniu wartości maksymalnej ciśnienia wydatek zaczyna szybko spadać. Wynika to z dwu powodów. Po pierwsze pompa zaczyna się szybko rozgrzewać, co powoduje spadek gęstości oleju i co za tym idzie spadek szczelności wewnętrznej pompy. Po drugie korpus pompy jest obliczony na określoną wytrzymałość. Po przekroczeniu dopuszczalnych naprężeń korpus zaczyna się „odkształcać” , powodując spadek szczelności wewnętrznej. Jeżeli taka sytuacja trwa dłużej to następuje pogorszenie smarowania i zacieranie się pompy. Od momentu gdy w pompie pojawią się przecieki wewnętrzne zaczynamy mieć do czynienia z szybkim przyrostem temperatury oleju. Wynika to ze sposobu smarowania pompy, a dokładniej z cyrkulacji oleju w pompie. Już wcześniej pisałem, że przecieki smarują panewki, a stamtąd są zasysane do kanału ssącego. Powoduje to wielokrotny przepływ oleju przez pompę czyli wielokrotne jego podgrzewanie. Normalnie olej ze zbiornika chłodzi pompę, ale jeżeli wielokrotnie krąży w pompie, to zamiast chłodzić jest wielokrotnie podgrzewany. (W wielki skrócie jest to mechanizm uszkadzania pomp). Wracając do wykresu jest na nim zaznaczony punkt A. Po przyjrzeniu się wykresowi można zauważyć, że w punkcie A mamy do czynienia ciśnieniem, ale nie mamy już wydatku pompy, która pracuje wyłącznie na pokrycie wewnętrznych przecieków. Jest to bardzo ważny wniosek potwierdzający, że pomiar samego ciśnienia lub samego wydatku nie pozwala na ocenę stanu pompy. Jest to bardzo częsty błąd popełniany przy ocenie sprawności. Jest ciśnienie to pompa jest sprawna. Nic bardziej mylnego . Aby badać pompę musimy uzbroić się w przepływomierz i manometr i dopiero zestawienie obydwu pomiarów pozwala na określenie sprawności pompy.

Jaka pompa do jakiego układu?

Na tym etapie tekstu wiemy już, że są pompy, które można ogólnie nazwać „uniwersale” i pompy „dedykowane” do określonych zastosowań. Pierwsza pompa, która się nasuwa jako dedykowana to pompa o zmiennym kierunku tłoczenia. Po pierwsze realizuje określone zadanie, które było by trudne do zrealizowania przy użyciu innej pompy. Po drugie producenci oferują te pompy z całym niezbędnym uzbrojeniem, które jest przeznaczone do aplikacji w układach jazdy maszyn. Natomiast do grupy pomp „uniwersalnych” zaliczył bym wszystkie pozostałe pompy, ponieważ mają jeden kierunek tłoczenia. Ta cecha powoduje, że w sumie mogą być stosowane zamiennie. Oczywiście każdy rodzaj ma swoje „plusy dodatnie i plusy ujemne”. W zależności gdzie stosujemy pompę mamy inne priorytety. Zaczynając od aspektu finansowego. Jeżeli spojrzymy pod tym względem to najtańsze okażą się pompy zębate, a najdroższe pompy o zmiennej wydajności. Kierując się tym kryterium, jeżeli mamy mały prosty układ to będziemy do niego stosować tanie pompy. Jeżeli będziemy brali pod uwagę jakość wytwarzanego strumienia oleju to gradacja będzie podobna do tej ekonomicznej, czyli zaczynamy od pomp zębatych, a skończymy na tłokowych o zmiennej wydajności. Co oznacza jakość strumienia ? Pompa zębata będzie nam oferowała stały strumień oleju, a ciśnienie ustalamy elementami w układzie. Pompa o zmiennej wydajności będzie nam oferowała strumień oleju z pełną regulacją wydatku i ciśnienia. Zalet jest wiele. Modulowany strumień oleju pod względem wydajności pozwala zrezygnować z regulacji przepływu w układzie hydraulicznym. Natomiast możliwość płynnej zmiany ciśnienia w zależności od realizowanej funkcji pozwoli zrezygnować z zaworów redukcyjnych i przelewowych. Dodatkowo możemy w tym wypadku również regulować szybkość narastania i spadku wydajności i ciśnienia. Pozwala to na płynną pracę układu zasilanego układu.

Jak widać temat pomp wbrew pozorom jest dosyć obszerny. Pompy, a dokładnie parametry strumienia oleju przez nie wytwarzany ma olbrzymi wpływ na jakość funkcjonowania układu oraz na jego możliwości. Na temat każdego typu pompy zostało napisane już wiele, a może jeszcze więcej. Ja starałem się jedynie odrobinę usystematyzować wiedzę podstawową i podać ją w prosty sposób, więc proszę wybaczyć kilka skrótów i uproszczeń. Mam nadzieję że mimo to tekst okaże się przydatny w codziennej pracy przy układach hydraulicznych.