Realizując zeszłoroczny plan wydawniczy pisałem teksty na różne tematy z zakresu hydrauliki siłowej pneumatyki i automatyki, ale ukierunkowane na teoretyczne rozważania. Zagadnienia w nich poruszane miały dosyć ogólny charakter. Pozwalało to oczywiście na omówienie szerokiego spektrum problemów występujących w serwisie maszyn, ale nie dostarczały stricte technicznych informacji, które pomagałyby w codziennej pracy serwisanta. Od jakiegoś czasu nosiłem się z propozycją napisania czegoś co stanowiłoby kompendium wiedzy dla serwisanta, zwłaszcza na początku drogi zawodowej, w którym można znaleźć wiadomości podane w przystępny sposób bez nadmiaru teorii i mądrych słówek. Sprawa dojrzała we mnie na tyle, że złożyłem wydawnictwu propozycję i została ona przyjęta. Tak wiec w tym roku pojawi się na łamach niniejszego periodyku cykl artykułów pod wspólnym tytułem: „Vademecum hydrauliki siłowej”.

Hydraulika siłowa to jeden z działów w napędach i sterowaniach maszyn i urządzeń, a ten dział mieści się w dziedzinie zwanej ogólnie budową maszyn. Co z tego wynika? Otóż patrząc w taki sposób na miejsce hydrauliki siłowej w mechanice od razu zauważamy jaką rolę w budowie maszyn ona odgrywa. Ogólnie rzecz biorąc służy do zrealizowania wszelkiego rodzaju ruchów, posuwów i innych sposobów napędu ruchomych elementów maszyn. Hydraulika siłowa jest systemem dystrybuowania energii do określonych punktów maszyny przy pomocy oleju. Najczęściej spotykanym napędem maszyn jest silnik elektryczny lub spalinowy. Tyle, że trudno jest montować w każdym ruchomym miejscu maszyny silnik spalinowy, może trochę łatwiej elektryczny, jest to po prostu niepraktyczne, a bywa trudne. Zanim do budowy maszyn na stałe wkroczyła hydraulika wykorzystywano do tego celu różne rozwiązania mechaniczne. Komplikowało to budowę maszyny i powodowało duże straty energii. Na dodatek generowało dużą ilość awarii, oraz drgania. Łatwiej jest transportować energię rurami przy pomocy oleju pod ciśnieniem, niż budować skomplikowane układy mechaniczne realizujące napęd. Na hydraulikę musimy patrzeć jako na dziedzinę uzależnioną od ogólnej budowy maszyny, która z kolei zależy od przeznaczenia maszyny bądź urządzenia, a te natomiast muszą realizować określoną technologię lub wykonywania określone czynności. Jeżeli już uznamy, że hydraulika spełnia rolę „służebną” dla ogólnie rozumianej budowy maszyny w prosty sposób dojdziemy do wniosku, że budowa układów hydraulicznych jest uzależniona od budowy maszyny. Idąc dalej tym tropem zauważymy, że hydraulika musi oprócz samego napędu maszyny zrealizować też inne wymagania. W procesie produkcyjnym maszynom stawiamy określone wymagania technologiczne dzięki, którym możliwe jest uzyskanie produktu. Już widać, że o budowie układu hydrauliki decydują co najmniej dwie rzeczy budowa maszyny i realizowana przez nią technologia. Kolejnym elementem decydującym o budowie układu hydrauliki jest ogólnie biorąc bezpieczeństwo, rozumiane jako zapobieganie wypadkom przy pracy mieszczące się w skrócie BHP ale i bezpieczeństwo rozumiane jako prawidłowa i bezawaryjna praca maszyny. Podsumowując na budowę układu hydrauliki siłowej ma wpływ:

- budowa maszyny/urządzenia

- realizowania technologia lub sposób eksploatacji

- wymagania bezpieczeństwa i eksploatacji.

Do czego potrzebna była nam taka analiza? Jeżeli uzmysłowimy sobie jakie wymagania są stawiane układowi hydrauliki siłowej to będzie nam łatwiej zrozumieć jakie elementy składowe muszą się w nim znaleźć, aby sprostać stawianym wymaganiom.

Pierwszym najbardziej oczywistym wymogiem stawianym hydraulice jest napędzanie ruchów/posuwów. Możemy je realizować przez elementy przetwarzające energię oleju pod ciśnieniem na pracę. Służą do tego silniki ruchu obrotowego i liniowego, mówiąc najprościej silniki hydrauliczne i siłowniki hydrauliczne.

fot. Katalog Ponar Wadowice

Do przetwarzania energii wytwarzanej przez silniki elektryczne lub spalinowe na strumień oleju pod ciśnieniem służą pompy. Typów pomp jest kilka w zależności od ich budowy. Najbardziej typowe to pompy zębate, łopatkowe i tłokowe.

Do kierowania strumieniem oleju służą różnego rodzaju rozdzielacze i zespoły rozdzielające, oraz zawory. Ich podstawowym zadaniem jest dystrybucja oleju do poszczególnych elementów wykonawczych zgodnie z założeniami realizowanych napędów.

Do regulowania parametrów strumienia oleju dostarczanego do poszczególnych odbiorników służy kilka elementów:

- Elementy regulujące ciśnienie:

fot. katalog Ponar Wadowice

- zawory przelewowe

- zawory redukcyjne

2. Zawory regulujące przepływ:

fot. katalog Ponar Wadowice

- dławiki

- kryzy

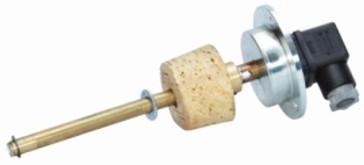

3. Zawory ustalające kierunek przepływu:

fot. Katalog Ponar Wadowice

- zawory zwrotne

- zawory realizujące podstawowe funkcje logiczne

Kolejnym rodzajem elementów tworzących układ hydrauliczny jest osprzęt pomocniczy:

1. Pomiar ciśnienia

- manometry

- wakuometry

- czujniki i przetworniki ciśnienia

2. Przepływomierze

3. Filtry

- filtry oleju

- filtry powietrza

4. Mierniki i wskaźniki poziomu oleju.

fot. Katalog Ponar Wadowice

Ostatnim typem elementów tworzących układ hydrauliczny armatura w której skład wchodzą:

- Elementy złączne

- złączki

- przyłączki

- trójniki/czwórniki

- węże

- rury

- bloki i płyty przyłączeniowe

- zawory kulowe

- elementy mocujące.

Ze względów funkcjonalnych występują oczywiście wszelkiego rodzaju hybrydy tych elementów, które tworzą zespoły hydrauliczne. Najprostszym tego typu elementem jest zawór zwrotno-dławiący, a do najbardziej skomplikowanych należą serwomechanizmy. Buduje się je, aby realizować specyficzne funkcje w układzie hydraulicznym, które można uzyskać dzięki połączeniu wielu pojedynczych elementów.

Jak wcześniej pisałem układ buduje się w oparciu o określone założenia techniczne i technologiczne. Aby sprostać tym wymaganiom musimy po pierwsze w odpowiedni sposób kierować strumieniem oleju, kontrolując jego parametry. Pozwala na to prawidłowe zestawienie wyżej wymienionych elementów. Oczywiście zanim zaczniemy budować układ hydrauliki musimy na podstawie założeń technicznych i technologicznych stworzyć schemat ideowy układu hydraulicznego, w którym znajdą swoje odwzorowanie kierunki przepływów i miejsca regulacji parametrów przepływu. Na tej podstawie można dokonać doboru typowych elementów hydrauliki siłowej, których zabudowa zrealizuje zakładany sposób działania maszyny. Z tego jasno wynika, że schemat układu hydraulicznego jest nośnikiem podstawowych informacji o działaniu poszczególnych jego elementów, oraz zależności miedzy nimi. Umiejętność czytania schematów i znajomość zasad funkcjonowania pojedynczych elementów wydaje się być podstawową wiedzą ludzi prowadzących serwis maszyn i urządzeń z napędami hydraulicznymi.

W tym miejscu dochodzimy do przyczyn, które stoją za pomysłem cyklu tekstów pod hasłem „vademecum hydraulik siłowej”. Sam zaczynając przygodę w tym zawodzie wiele czasu poświęciłem na poszukiwanie odpowiedzi na podstawowe pytania o działanie poszczególnych elementów, ich budowy, czy symboliczne oznaczenie w schemacie. Nie było wtedy Internetu, a wszelką wiedzę czerpało się z katalogów i opisów działania maszyn zawartych w dokumentacji. Materiały, jeżeli już były, to były pisane językiem akademickim, wymagającym znajomości wielu zasad fizycznych i rozumienia specyficznej terminologii. Po latach praktyki wiem, że nie zawsze trafnie opisywano w nich zasadę działania, a wynikało to najczęściej z odwiecznej różnicy miedzy teorią i praktyką zawodową. Po wielu latach funkcjonowania w zawodzie ( zaczynałem w 1991 roku więc 28 lat „walczę” w tej dziedzinie) wiem, że hydraulika jest łatwa, prosta i przyjemna tylko dla tych co mają najmniej wiedzy, a w związku z tym stawiają najbardziej kategoryczne diagnozy awarii. W ciągu tych lat napotkałem wiele problemów technicznych, których rozwiązanie często zmuszało do głębszej analizy problemu i wielokrotnych prób prowadzących do rozwiązania „zagadki”. Dzisiaj mimo tylu lat nadal napotykam na problemy, które powodują występowanie potu na czole, ale dzięki wiedzy podstawowej wspartej doświadczeniem udaje mi się usunąć awarie nie tracąc czasu na walkę u podstaw. Dla tego pomyślałem o stworzeniu czegoś w rodzaju przewodnika, w którym znajdą się podstawowe informacje o poszczególnych typach elementów, prosty opis działania i współdziałania z innymi elementami układu, oraz sposoby diagnostyki i opis typowych usterek. Miejmy nadzieję że uda mi się w kolejnych tekstach zawrzeć wiedzę przydatną zarówno początkującym jak i doświadczony serwisantom poszukującym potwierdzenia swoich wniosków.