Przed przystąpieniem do projektowania instalacji zasilania sprężonym powietrzem trzeba sobie postawić kilka pytań :

- Jakie przewidujemy zapotrzebowanie na powietrze odbiorników instalowanych w zakładzie?

- Co to będą za odbiorniki – jakie będą wymagania dla sprężonego powietrza?

- dokładność i rodzaj filtracji

- ciśnienie robocze

- wymogi poszczególnych urządzeń i maszyn – ukompletowanie bloków przygotowania powietrza

- Jakie odległości będą między sprężarkami a poszczególnymi odbiornikami?

- Czy będą różnice w natężeniu poboru sprężonego powietrza ?

- Czy ewentualna awaria będzie krytyczna dla procesu produkcji?

- Jakiej wielkości zbiornik zastosujemy?

- Czy przewidujemy ewentualną rozbudowę parku maszynowego z zasilaniem pneumatycznym?

Ad. 1 Przy przystępowaniu do projektowania centralnego systemu zasilania dla nowo budowanego zakładu lub dla nowego procesu produkcji musimy w sposób precyzyjny określić jakie będziemy mieli zapotrzebowanie na sprężone powietrze w procesie produkcji. Podstawową informację będziemy mogli uzyskać z dokumentacji techniczno-ruchowej maszyn lub urządzeń. Należało by również zadać pytanie czy w procesie technologicznym będziemy zużywać powietrze poza maszynami, czy będziemy używać sprężonego powietrza na przykład do ręcznego czyszczenia lub osuszania jakichś detali w procesie produkcji. Należało by brać też pod uwagę na przykład czy będziemy używać powietrza do szeroko pojętych prac serwisowych, lub do innych jednorazowych zastosowań około produkcyjnych. Warto przewidzieć też wszystkie przypadki bo to pozwoli zaprojektować tak układ, aby nakładające się na siebie chwilowe lub cykliczne zapotrzebowania nie powodowały zaburzenia zasilania maszyn. Jeżeli będą się na siebie nakładać to trzeba przewidzieć takie szczytowe wartości, tak aby we właściwy sposób dobrać poszczególne elementy układu, żeby nie powodowało to spadku parametrów zasilania procesu produkcji. Trzeba te wszystkie wartości zsumować i wówczas otrzymamy ogólne zapotrzebowania na sprężone powietrze. Do takiej wartości trzeba dodać zapas wydajności (15- 30% nominalnego zapotrzebowania), ponieważ możemy stanąć przed ewentualną koniecznością podłączenia dodatkowych odbiorników. Musimy też brać pod uwagę ewentualne straty wydajności na pokrycie nieszczelnościami układu lub nieszczelnościach w maszynach. Trzeba też pamiętać, że sprawność poszczególnych elementów układu będzie spadać w trakcie eksploatacji co spowoduje spadek wydajności nominalnej układu.

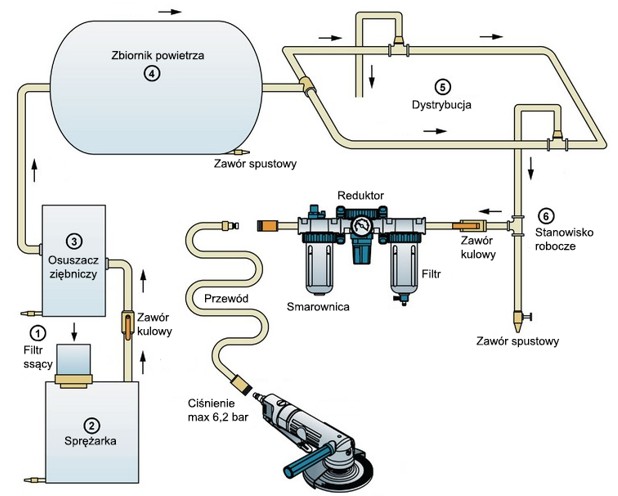

Przykładowa budowa układu zasilania sprężonym powietrzem (blog.pneumatig.pl)

Ad. 2 Drugim bardzo ważnym zagadnieniem jest określenie wymogów technicznych dla sprężonego powietrza. Tutaj trzeba przeanalizować informacje z DTR odbiorników. Należy przyjąć, że najwyższe wymagania dla układu zasilania sprężonym powietrzem stawiane przez jeden z odbiorników będzie podstawowym parametrem. Wartością bezwzględną dla całego układu będzie ciśnienie robocze tego odbiornika i musi być ciśnieniem minimalnym układu. Wynika to z możliwości technicznych, ponieważ możemy jedynie obniżać istniejące ciśnienie w określonej nitce zasilania przy zastosowaniu reduktorów, podniesienie ciśnienia może się odbyć tylko w całym układzie, a to generuje znaczne koszty. Co do czystości powietrza czy jego parametrów technicznych jesteśmy w stanie pójść na pewien kompromis. Są oczywiście branże na przykład lakiernictwo czy przemysł spożywczy, gdzie z natury swojej wymagania czystości są wyższe. Należy rozważyć czy na przykład cały układ powinien utrzymywać parametry czystości stawiane przez lakiernię. Jeżeli na przykład lakiernia nie jest największym odbiornikiem, to może lepiej zastosować filtrację dla lakierni tylko w części układu. Po prostu każda filtracja pyłu, wody, czy oleju powoduje spadki przepływu i ciśnienia, a w dodatku usunięcie pary wodnej przy minimum 60% wilgotności powietrza stanowi największy problem i w dodatku generuje dodatkowy pobór mocy do zasilania agregatów chłodniczych. Przy niższych wymaganiach co do wilgotności sprężonego powietrza sama instalacja może spowodować usunięcie dużej ilości wody. Wystarczy tylko w prawidłowy sposób poprowadzić rurociągi, a duża część wody zostanie wytrącona i zostanie odprowadzona z kolektora zasilającego. Filtracja pyłów i oleju może odbywać się również przez bloki przygotowania powietrza. Bloki takie składają się z filtra, reduktora i w razie potrzeby smarowania odbiornika mgłą olejową, ze smarownicy. Jest to dobre rozwiązanie bo pozwala przygotować powietrze dla określonego odbiornika zgodnie z jego wymogami technicznymi.

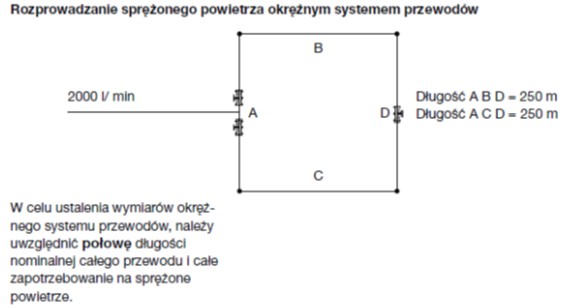

Ad.3 Bardzo ważnym zagadnieniem jest określenie całkowitej długości instalacji sprężonego powietrza, a zwłaszcza kolektora głównego. Pneumatyka ma to do siebie że w miarę długości przewodu następuje spadek ciśnienia na jego końcu, patrząc od strony sprężarki. Jeżeli znamy ilość powietrza, którą musimy dostarczyć do procesu produkcji musimy dobrać przekrój rur kolektora zasilającego oraz przekroje rur do poszczególnych odbiorników. Decyzja o przekroju kolektora jest w całym projektowaniu krytyczna, ponieważ jeżeli podejmiemy złą decyzję to później nawet dodawanie kolejnej sprężarki nie przyniesie już efektu. Za mały przekrój kolektora nie pozwoli na dostarczenie odpowiedniej ilości powietrza do wszystkich odbiorników. Dobierając przekrój rury lepiej dobrać za dużą niż za małą rurę. Istnieje też sposób na skrócenie długości kolektora. Otóż można zaprojektować kolektor w formie koła. Jeżeli budujemy zasilanie hali i zakładamy że kolektor będzie biegł po ścianach to trzeba go poprowadzić tak żeby zamknąć pełne koło.

Źródło Katalog firmy Schneider

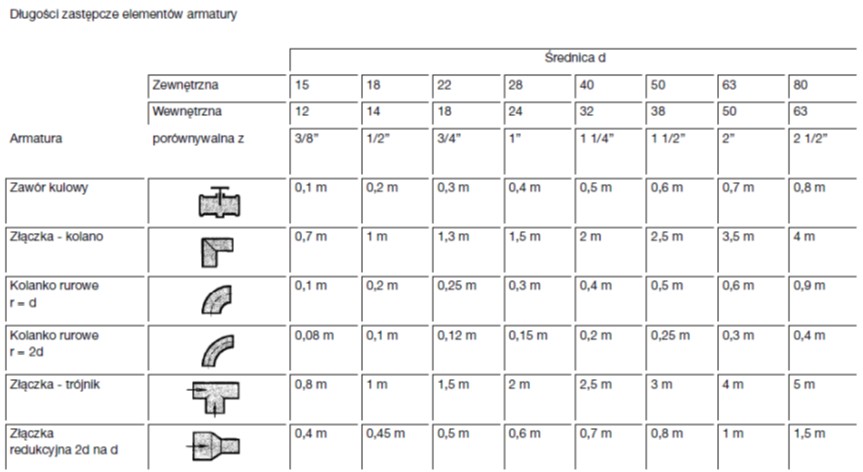

To rozwiązanie pozwala skrócić teoretyczną długość rurociągu o połowę, a w dodatku powoduje, że jeżeli, w którymś miejscu pobór powietrza z kolektora jest znacznie większy, to zostanie to zrównoważone przez napływ powietrza z drugiej strony kolektora. Kolejnym zagadnieniem bardzo ważnym przy projektowaniu kolektora jest ilość kolan czy trójników użytych do budowy rurociągu, ponieważ każde z nich powoduje spadek przepływu i ciśnienia. W praktyce przelicza się każdy taki element na dodatkowe metry rurociągu co teoretycznie (przy obliczeniach) wydłuża rurociąg. Należy przyjąć tę teoretyczna długość rurociągu jako podstawę do doboru przekroju kolektora.

Źródło Katalog firmy Schneider

Ad.4; 5 W trakcie projektowania układu trzeba przeanalizować czy proces produkcji będzie się odbywał w sposób ciągły czy nie. Czy produkcja będzie odbywała się na trzy zmiany, dwie lub jedną. A może produkcja będzie odbywała się w systemie czterobrygadowym czyli zakład będzie w ruchu ciągłym. Czy natężenie poboru sprężonego powietrza będzie stałe, czy będą znaczące różnice w poborze powietrza. Musimy również wiedzieć czy w przerwach w produkcji będziemy podtrzymywali zasilanie sprężonym powietrzem. Wszystkie te kwestie są ważne dla ustalenia jaki wybrać sposób zasilania centralnego układu sprężonego powietrza. Trzeba wypracować prawidłowe rozwiązanie z jakich sprężarek skorzystać i ile ich musimy zainstalować. Przy stosunkowo małym obwodzie wystarczy zastosować sprężarkę śrubową na przykład o zmiennej wydajności co pozwoli w sposób najbardziej elastyczny zasilać układ . Jeżeli układ jest większy należałoby zastosować dwie sprężarki. Jedną o stałej wydajności, drugą o zmiennej. Odpowiednie zestawienie obydwu sprężarek pozwoli na elastyczne zasilanie instalacji w zależności od zapotrzebowania. Jeżeli mamy do czynienia z procesem produkcji, który wymaga ciągłego zasilania i ewentualna awaria może spowodować duże zakłócenia w produkcji, lub proces produkcji jest taki, że brak zasilania powietrzem spowoduje duże straty albo uszkodzenie maszyn, trzeba założyć sprężarkę rezerwową, która w razie awarii zastąpi uszkodzoną. Takie rozwiązanie co prawda podniesienie koszty budowy układu, ale jeżeli rozłożymy w odpowiedni sposób obciążenia poszczególnych sprężarek to w efekcie wydłużymy znacznie żywotność układu zasilania. Takie rozwiązanie pomaga również w serwisowaniu sprężarek bo pozwala na wyłączanie poszczególnych sprężarek w określonym cyklu przeglądów bez konieczności wstrzymywania produkcji lub obniżania parametrów zasilania. Kolejnym zagadnieniem jest konieczność podtrzymania zasilania sprężonym powietrzem w czasie przerw produkcyjnych. Aby ograniczyć koszty można w takim przypadku użyć znacznie mniejszej sprężarki do podtrzymania ciśnienia o znacznie mniejszej wydajności. Ogranicza to znacznie koszty. Aby w sposób najefektywniejszy sterować złożonym z kilku sprężarek układem zasilania można do sterowania wykorzystać dedykowane do tego celu aplikacje, które w sposób bardzo elastyczny sterują pracą poszczególnych sprężarek na podstawie informacji zbieranych przez czujniki z pracującego układu. W obecnej chwili na rynku jest wiele ciekawych rozwiązań technicznych przeznaczonych do różnego rodzaju obwodów zasilania sprężonym powietrzem. W takiej sytuacji najważniejszym zadaniem w projektowaniu układu sprężonego powietrza jest zidentyfikowanie potrzeb procesu produkcji, który będziemy zasilać. Jeżeli prawidłowo zdiagnozujemy potrzeby to dobranie elementów zasilania będzie już tylko podjęciem decyzji finansowej.

Ad.6 Wielkość zbiornika można obliczy z poniższego wzoru znając poniższe wartości .

Q – wydajność całkowita sprężarek ( l/s )

F – częstotliwość cyklu roboczego sprężarki ( cykl/sekundy na przykład 1ckl/ 60sek.)

T wl – maksymalna temperatura wlotowa powietrz do sprężarki ( +30st.C = 273st.K + 30 = 303st.K)

T wy – maksymalna temperatura powierza wychodzącego ze sprężarki

np. o 15st.C (273st.K + 45 = 318st. K)

(P do – P od) – maksymalna różnica miedzy sprężarką dociążona, a odciążoną na przykład 1bar

V – objętość zbiornika w litrach

Wzór do obliczenia objętości zbiornika powietrza

V = 0,25 x Q x T wy / F x (P do – P od) x T wy

Wzór zaczerpnięty z www.airacademy.pl

Wyliczona wartość stanowi najmniejszą objętość zbiornika powietrza, w związku z tym należy wybrać zbiornik większy na przykład o zakładaną możliwość rozbudowy zestawu sprężarek.

Ad.7 Ważnym zagadnieniem jest aby przewidzieć ewentualne możliwości rozbudowy układu zasilania sprężonym powietrzem. Oczywiście można zawsze powiedzieć, że w razie potrzeb dostawimy dodatkową sprężarkę. Otóż jeżeli kolektor główny układu będzie za mały to dostawienie kolejnej sprężarki nic nie da, ponieważ przekrój rur nie pozwoli na transport większej ilości powietrza. Jest to najczęściej popełniany błąd przy budowie układu sprężonego powietrza. Projektując układ należy zawsze zakładać, że będą do niego podłączane dodatkowe odbiorniki i musimy to przyjąć jako pewnik. Można się do tego przygotować zakładając określony zapas przepustowości rurociągu o czym pisałem wcześniej. Większym problemem jest przewidzieć czy będziemy wydłużać układ sprężonego powietrza. Jeżeli mamy do czynienia z jedna halą to problem jest mniejszy ponieważ gabaryty hali ograniczają nam długości rurociągu. Tak naprawdę problem się pojawia gdy wydłużymy rurociągi z powodu dobudowy nowej hali lub z powodu rozbudowy istniejącej. Mamy tylko dwa rozwiązania takiego problemu. Można znacznie przewartościować przekroje kolektora głównego, albo po prostu założyć, że do ewentualnych nowych pomieszczeń będziemy prowadzili nowy rurociąg.

Biorąc pod uwagę, że budowa całkowicie nowego układu zasilania sprężonym powietrzem jest sporą inwestycją, którą później trudno jest poprawić trzeba pamiętać o kilku bardzo ważnych sprawach. Najczęściej popełniany błąd to zła zabudowa rurociągów. Nie wolno budować rurociągów czy kolektorów sprężonego powietrza na wzór instalacji wodnych. Instalacja sprężonego powietrza powinna być budowana ze spadkiem od miejsca zasilania w kierunku najdalszego odbiornika. Każda nitka powinna kończyć się odstojnikiem, w którym będą zbierać się zanieczyszczenia, najczęściej emulsja, z możliwością opróżniania. Jeżeli konstrukcja budynku wymusza na przykład obchodzenie belek stropowych dołem to każde takie miejsce powinno być zaopatrzone w spust bo będzie stanowiło naturalny punkt zbierania się zanieczyszczeń. Wyjścia do poszczególnych odbiorników powinny być wykonane od góry kolektora. Wszystkie te rozwiązania spowodują, że wszelkie zanieczyszczenia, które trafią do kolektora będą łatwe do usunięcia i nie dostaną się do odbiorników. Tak wykonany układ w naturalny sposób będzie się oczyszczał dzięki działaniu siły grawitacji i wykorzystaniu naturalnej cyrkulacji związanej z przepływem powietrza w rurach. Rozwiązanie takie bardzo ułatwia życie służbom utrzymania ruchu. Przy doborze materiału z którego wykonamy rurociągi trzeba wiedzieć, że określony rodzaj rur będzie generował określone problemy. Jeżeli do zabudowy wybierzemy rury stalowe nie ocynkowane będziemy mieli problem z korozją wewnątrz rurociągów co po pierwsze wygeneruje nam zanieczyszczenia, po drugie korozja będzie nam zmniejszała przekrój rurociągów co obniży jego przepustowość. Lepszym rozwiązaniem jest zastosowanie tur ocynkowanych bo eliminuje korozję choć oba rozwiązania są pracochłonne przy montażu. Można również użyć rur nierdzewnych lub aluminiowych, ale jest to rozwiązanie drogie i jeżeli nie mamy bardzo dużych wymagań dla czystości powietrza to raczej nieopłacalne. W tej chwili rozwiązaniem kompromisowym między czystością, a kosztami jest budowa rurociągów z tworzyw sztucznych.

Nie należy traktować tekstu jako jedynego właściwego wzorca postępowania przy projektowaniu układu zasilania sprężonym powietrzem. Starałem się naświetlić problematykę, którą trzeba brać pod uwagę na etapie tworzenia koncepcji budowy układu. W związku z tym posłużyłem się uogólnieniami pozwalającymi na zawarcie w tekście możliwie dużej ilości wątków, nie powodując u czytelnika wrażenia technicznego bełkotu. Nie ulega wątpliwości, że każdy projekt układu musi być kompromisem między wymaganiami realizowanego przy jego pomocy procesu produkcji, a ceną takiego układu. Przeglądając Internet przed pisaniem tego tekstu znalazłem wiele nowoczesnych rozwiązań. Wszyscy sprzedawcy zachęcają do zakupu coraz bardziej wysublimowanych technicznie rozwiązań oferowanych przez ich dostawców. Trzeba jednak zawsze pamiętać o balansie miedzy kosztami budowy i eksploatacji, a dochodami z produkcji, którą realizujemy przy pomocy sprężonego powietrza. Praktyka podpowiada mi, że nie zawsze zalecenia producentów określonych maszyn i urządzeń, lub firm oferujących kompleksowe rozwiązania dla sprzężonego powietrza są niezbędne do realizacji procesu produkcji. Zacytował bym tu fragment dialogu z jednego z polskich filmów, który dobrze obrazuje moje spojrzenie na problem: „I po co nam te szybkie bryki skoro i tak w mieście można jeździć pięćdziesiąt na godzinę” ( cytowałem z głowy więc cytat może być nie do końca wierny oryginałowi ). Nie trzeba budować super wyposażonego układu pneumatycznego, aby wyprodukować zgodnie z technologią określony produkt. Najczęściej podstawowe rozwiązania układu pneumatycznego są w pełni wystarczające dla realizacji zakładanego celu produkcyjnego. Dla tego tyle miejsca poświęciłem budowie kolektora i rurociągom bo to od nich zależy sprawność całego układu zasilania sprężonym powietrzem. Pozostałe elementy zawsze można w sposób łatwy wymienić lub zmodernizować. Mam nadzieję, że lektura tekstu stanie się początkiem do zgłębienia zagadnień zasilania sprężonym powietrzem i ułatwi zrozumienie podstawowych zagadnień z tym związanych, które trzeba brać pod uwagę w momencie projektowania układu sprężonego powietrza.