Temat na pierwszy rzut oka wydaje się banalny i prosty, ale przy dokładniejszym przyjrzeniu się problemowi zaczyna się dostrzegać szereg zagadnień bezpośrednio związanych z czystością oleju. Jeżeli spojrzymy na olej w układzie hydraulicznym jako swoisty krwioobieg każdego urządzenia wykorzystującego napędy hydrauliczne, to łatwo dostrzeżemy, że problem jest ważny, a wynikające z tego implikacje wpływają w sposób zasadniczy na funkcjonowanie całego układu hydraulicznego. Oczywiście nie należy demonizować roli oleju w sprawności maszyny bo jest ona tak samo ważna jak pozostałych elementów układu, ale jako nośnik energii przepływający przez wszystkie elementy odpowiada za interakcje między nimi, a to dowodzi, że ma wpływ na każdy aspekt funkcjonowania maszyn.

Zacznijmy od określenia roli oleju w układzie hydraulicznym.

- Podstawową rolą jest transport energii do poszczególnych elementów napędowych, czyli do silników hydraulicznych i siłowników.

- Olej hydrauliczny odpowiada również za smarowanie ruchomych elementów podzespołów układu hydraulicznego.

- Kolejnym zadaniem jest chłodzenie elementów roboczych układu hydraulicznego.

- Olej odpowiada również za usuwanie z układu hydraulicznego zanieczyszczeń powstających w trakcie pracy elementów układu.

W tym miejscu dochodzimy do przyczyn powodujących konieczność filtracji oleju. Jak wynika z punktu czwartego, nie ma układu wolnego od zanieczyszczeń, ponieważ powstają one zawsze i w każdym układzie hydrauliki siłowej. Jest to proces permanentny trwający od początku do końca eksploatacji maszyny. Nie mamy wpływu na to czy zanieczyszczenia się pojawią czy nie. Możemy jedynie kontrolować ich ilość i gradację oraz ewentualnie ich skład.

Skąd biorą się zanieczyszczenia w układzie hydraulicznym?

Pierwszym i podstawowym źródłem powstawania zanieczyszczeń jest tarcie współpracujących ze sobą elementów układu hydraulicznego. Zaczynając od wirujących elementów pompy i silników, przez ich łożyskowanie, a kończąc na ruchu suwaków w rozdzielaczach. Wszystkie te miejsca są źródłem zanieczyszczeń opiłkami metalu, które olej musi wypłukać i odprowadzić aby nie były przyczyną wadliwego działania elementów lub szybkiego ich zużywania.

Drugą kategorią są zanieczyszczenia powstałe ze ścierających się uszczelnień technicznych zastosowanych w elementach składowych układu, a głównie w siłownikach hydraulicznych oraz elementów prowadzących. Powstające tu zanieczyszczenia są pochodną materiałów użytych do ich produkcji. Możemy tu znaleźć gumę, poliuretan, inne tworzywa sztuczne oraz ich mieszanki z metalami oraz włókninę dodawaną do uszczelnień starszego typu. Oczywiście zadaniem oleju jest ich wypłukanie i odprowadzenie z miejsca ich powstawania.

Olej jest zanieczyszczany również „ciałami obcymi” używając terminologii okulistycznej. Każda naprawa układu czy uzupełnienie oleju może być źródłem takich zanieczyszczeń.

Oddzielnym źródłem zanieczyszczeń jest sam olej. Jak to możliwe? Każdy wie że są różne typy olejów: silnikowy, przekładniowy, hydrauliczny itp. Podstawą do produkcji jest olej mineralny lub syntetyczny, tak zwana baza, a za zmianę właściwości fizycznych oleju w zależności od potrzeb odpowiadają różnego rodzaju składniki uszlachetniające. Wszystkie te dodatki wytrącają się w trakcie eksploatacji oleju zwłaszcza w wysokiej temperaturze i można je zaobserwować w postaci lepkiego osadu na elementach układu.

Skoro ustaliliśmy skąd biorą się zanieczyszczenia to spróbujmy odpowiedzieć na pytanie jaki mają wpływ na działanie układu hydrauliki. W tym miejscu każdy z uśmiechem na twarzy odpowie, że to banalne pytanie, a odpowiedź na nie brzmi: „Powodują uszkodzenie elementów układu”. To prawdziwa i oczywista odpowiedź, ale nie określa w żaden sposób oddziaływania zanieczyszczeń na elementy układu hydraulicznego. Najbardziej oczywistym efektem istnienia zanieczyszczeń jest zacieranie się współpracujących ruchomych elementów podzespołów. Drugim oczywistym objawem jest zapychanie się zwężek dławiących ( kryz). Oba typy awarii związane są z zanieczyszczeniami o dużej gradacji. Ale w oleju największą masę stanowią zanieczyszczenia mierzone w mikronach i one nie zapchają żadnej kryzy i nie spowodują zatarcia suwaka czy panewki wałka pompy. Te zanieczyszczenia powodują erozję elementów składowych układu hydraulicznego i same powodują powstawanie kolejnych zanieczyszczeń.

Na czym polega erozja w układzie hydraulicznym?

Erozja jest pojęciem używanym głównie do określenia przyczyn zmiany krajobrazu, ale od czasu wynalezienia sposobu do zaprzęgnięcia tego zjawiska do obróbki materiałów w przemyśle, mówimy o obróbce erozyjnej. Nie będziemy tu rozważać możliwości różnorakich zastosowań obróbki erozyjnej, ale dzięki temu że większość z nas słyszała o cięciu metali i innych materiałów nie skrawalnych na przykład wodą, łatwiej będziemy mogli zrozumieć zjawisko erozji w układzie hydraulicznym. Jak wiadomo cięcie wodą, a raczej mieszaniną wody i materiału ściernego polega na tym, że strumień tej mieszaniny pod wysokim ciśnieniem, a raczej z dużą szybkością, po przepuszczeniu jej przez dyszę i zamianie ciśnienia na prędkość przepływu, kierujemy na materiał obrabiany. Materiał ścierny powoduje ścieranie obrabianego elementu, a woda zabiera powstały w ten sposób urobek. W dużym skrócie tak można opisać zjawisko erozji występujące przy cięciu wodą. W tym momencie można zauważyć, że jeżeli mamy do czynienia z przepływem zanieczyszczonego oleju w elementach układu hydraulicznego to w związku z powyżej przytoczonym przykładem w układzie hydraulicznym również pojawia się zjawisko erozji, z tym że materiałem ściernym w tym wypadku będą twarde cząsteczki zanieczyszczające olej. Zjawisko to będzie występować z największym nasileniem w miejscach najszybszego przepływu. Szybki przepływ oleju pojawia się w trzech miejscach:

1. W zaworach dławiących.

2. W zaworach przelewowych.

3. W rozdzielaczach suwakowych.

Ogólnie rzecz ujmując w regulatorach przepływu mamy do czynienie z erozją w trakcie zamykania i otwierania się zaworów, a zwłaszcza w fazie tuż przed ustaniem przepływu lub tuż po jego rozpoczęciu . W zaworach przelewowych w momencie podnoszenia się lub zamykania grzybka zaworu. Jest to spowodowane dużą prędkością przepływu przez wąską szczelinę w momencie otwarcia zaworu lub przesunięcia suwaka. Zjawisko to powoduje uszkodzenie krawędzi współpracujących ze sobą elementów. Objawem takiego uszkodzenia jest na przykład brak powtarzalności regulacji przepływu, lub ciśnienia zwłaszcza w zaworach o sterowaniu proporcjonalnym. Ewentualnie ograniczenie zakresu regulacji tych wartości.

Skoro wiemy jak zanieczyszczenia wpływają na elementy układu hydraulicznego to możemy uznać, że filtracja oleju stanowi jedno z podstawowych zagadnień mających wpływ na awaryjność układu, co decyduje o opłacalności całego przedsięwzięcia, w którym bierze udział rozważany przez nas przypadek maszyny o napędzie hydraulicznym. Każdy układ hydrauliczny, no może nie każdy, większość dobrze zaprojektowanych urządzeń o napędzie hydraulicznym wyposażona jest w filtry oleju. A im bardziej zaawansowany technicznie układ tym większe wymagania filtracji oleju.

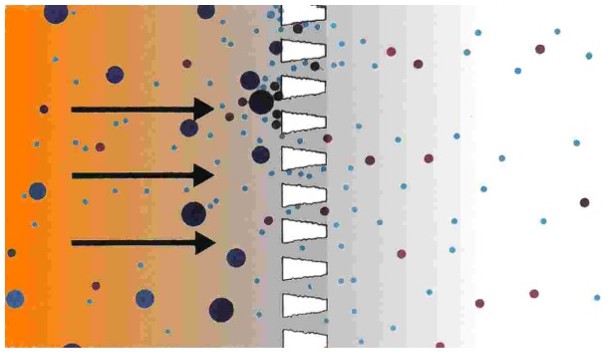

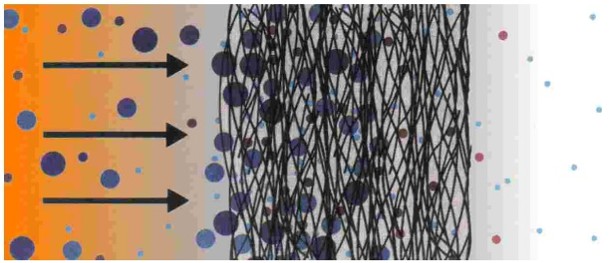

Zaczynając od najprostszych układów hydraulicznych należy przyjąć, że podstawowym sposobem filtracji jest filtr powrotny czy jak kto woli zlewowy zamontowany w zbiorniku oleju, do którego podłączany jest kolektor zbierający olej z układu po wykonaniu pracy. Dlaczego filtr powrotny jest podstawowy? Wynika to z tego, że większość zanieczyszczeń jest produkowana przez elementy układu hydraulicznego i poruszają się one zgodnie z kierunkiem przepływu oleju, a że układ hydrauliki siłowej jest układem zamkniętym więc najłatwiej olej przefiltrować przed powrotem do zbiornika. Rodzaj filtra w zasadzie nie stanowi żadnego problemu. Najważniejszą kwestią w tym przypadku jest zastosowana dokładność filtracji i zakres przepływu oleju. W tym miejscu występuje prosta zasada im większa dokładność filtracji tym większa przepustowość filtra. Zasada ta też obowiązuje w związku z gęstością oleju. Im wyższa gęstość oleju tym przepustowość filtra wyższa. W obydwu przypadkach chodzi o opory przepływu przez wkład filtrujący. Większość producentów zakłada, że piętrzenie oleju na wkładzie filtrującym nie powinno przekroczyć 2 bar. Oznacza to, że różnica ciśnienia mierzonego przed filtrem i za filtrem nie powinna być większa. Większość współczesnych filtrów wyposażona jest w by-pass zabezpieczający przed rozerwaniem wkładu filtrującego w przypadku zapchania, otwierające się przy tym ciśnieniu . Natężenie przepływu oleju przez filtr powinno być rozumiane szerzej niż tylko jako cyrkulacja wytworzona przez pompę. Wydajność pompy stanowi oczywiście podstawową wartość, ale należy pamiętać, że układ hydrauliczny może generować wyższe przepływy niż wydajność pompy. Wynika to na przykład z budowy najczęściej spotykanego siłownika hydraulicznego z jednostronnym tłoczyskiem. Po obu stronach tłoka mamy inne objętości, a różnicę w tym przypadku stanowi objętość tłoczyska. Z tego wynika, że jeżeli będziemy napełniać stronę siłownika z mniejszą objętością, to z drugiej strony uzyskamy większą prędkość przepływu o objętość tłoczyska. Jeżeli napełniamy siłownik z nominalną wydajnością pompy na przykład 25l/min, a objętość tłoczyska wynosi 2l, to po zsumowaniu obydwu wartości wyjdzie, że przepływ osiągnie w tym momencie 27l/min. Innym przypadkiem multiplikacji przepływu może być siłownik hydrauliczny działający pionowo obciążony opuszczanym ciężarem. W tym przypadku siła grawitacji może spowodować, że siłownik przez moment stanie się pompą tłokową, która chwilowo może wytworzyć wyższy przepływ niż pompa. W obydwu przypadkach filtr musi być w stanie zaabsorbować chwilowy przepływ wygenerowany przez układ hydrauliki. Kolejnym miejscem filtracji jest zbiornik. W trakcie kiedy maszyna nie pracuje grawitacja powoduje, że zawarte w oleju cząsteczki zanieczyszczeń opadają na dno zbiornika. W taki sposób osadzają się wszystkie cięższe od oleju substancje łącznie z wodą. Wystarczy, że na dnie zbiornika wykonane są przegrody a zanieczyszczenia, które opadły na dno już tam pozostaną, ponieważ przegrody spowodują, że cyrkulacja oleju w zbiorniku będzie odbywała się ponad warstwą osadu. Innym aspektem tej techniki filtracji jest umieszczanie przewodu ssącego znacznie powyżej dna zbiornika co powoduje, że pompa nie zasysa zanieczyszczeń z dna zbiornika. Często stosowane w układach są filtry ssące. Czy są potrzebne czy nie? Tutaj można przyjąć zasadę że filtrów nigdy nie za wiele. Choć to teoria sformułowana na potrzeby powyższej publikacji nie jest poparta żadnym znanym mi piśmiennictwem, ale nie można odmówić jej odrobiny sensu. Jeżeli mamy w układzie bardzo drogą pompę wielotłokową o zmiennej wydajności to ze względu na jej żywotność filtr na ssaniu wydaje się być uzasadniony. Drugim argumentem za jest sposób napełniania i odpowietrzania zbiornika. Jeżeli przyjmiemy, że obiektywne warunki eksploatacji maszyny mogą powodować zanieczyszczenie oleju znajdującego się w zbiorniku to filtr na ssaniu jest konieczny. Skoro mamy filtr na ssaniu i na powrocie, a dodatkowo olej się oczyszcza w trakcje retencji w zbiorniku, to wydawać by się mogło że wszystko załatwione. Otóż nie, ponieważ możemy mieć sytuację, że w układzie mamy urządzenia o różnych wymaganiach co do czystości oleju. Spotyka się układy zasilane pompą zębatą z rozdzielaczami suwakowymi gdzie 20 mikronowa filtracja jest wystarczająca, ale jedna funkcja ze względów technologicznych jest wyposażona w regulator proporcjonalny, który ma wymogi filtracji 4 mikronów. Pytanie brzmi: „Czy założyć filtrację wymaganą dla jednego elementu dla całego układu?” Otóż niekoniecznie. Wystarczy zamontować filtr przed zaworem proporcjonalnym. Pozwoli to na zabezpieczenie zaworu a jednocześnie nie zmusi nas do stosowania bardzo dużego filtra, bo jak wcześniej pisałem im dokładniej filtrujemy tym większego filtra potrzebujemy. Istnieje jeszcze jeden powód do stosowania filtrów między poszczególnymi częściami układu hydraulicznego, a szczególnie między pompą, a zaworami. Z praktyki wiem, że taki filtr między pompą, a blokiem zaworów jest wskazany jako zapora w przypadku uszkodzenia pompy. Często zdarza się, że uszkodzona pompa generuje masę metalowych odłamków, którą olej zabiera do zaworów, co może spowodować ich uszkodzenie. W takim przypadku zastosowanie filtra miedzy tymi elementami ograniczy nam straty w przypadku awarii. Filtr zainstalowany w takim miejscu nie musi mieć dokładności przewidzianej dla zaworów proporcjonalnych. Wystarczy filtr z wkładem 20 mikronowym, a zawory nie ulegną uszkodzeniu.

A teraz kilka praktycznych porad związanych z filtracją oleju. Jeżeli eksploatujemy maszynę, do której posiadamy dokumentację techniczną to na pewno w niej znajdziemy informacje jakie filtry są zastosowane i jak często je wymieniać. I tu zalecał bym stosować się do wskazówek producenta. To powinno zapewnić minimalną wymaganą czystość oleju. Jednak jeżeli nie mamy dokumentacji lub musimy zastąpić dotychczasowy filtr nowym, choćby ze względu na dostępność wkładów filtrujących, to musimy poświęcić doborowi zamiennika trochę czasu. Biorąc pod uwagę to co napisałem wcześniej musimy zwrócić uwagę na parametry dobieranego filtra. Ja w pierwszej kolejności sprawdził bym wymagania pompy co do filtracji, potem wydajność i przemnożył ją przez trzy, a może i cztery w zależności od analizy pracy układu. W innym wypadku może się okazać, że by-pass będzie ciągle otwarty, czyli filtr będzie, a filtracji nie będzie. Zachęcał bym również do dokładnej analizy problemu filtracji w przypadku zmiany oleju, a zwłaszcza gęstości, bo ma to jak już pisałem wpływ na przepustowość wkładów. Zawsze pojawia się pytanie jak często wymieniać filtry. Najlepszą odpowiedzią jest, że wtedy kiedy się zanieczyszczą. Odrazu rodzi się pytanie jak to ustalić. Albo wymieniać je w stałych odstępach czasu, albo kontrolować zanieczyszczenie. Nowe filtry rozwiązują ten problem bo są wyposażone we wskaźniki zanieczyszczenia, optyczne lub elektryczne. Pozwala to w sposób ciągły monitorować zanieczyszczenie filtra i wymienić w najbardziej optymalnym momencie. Wskaźniki elektryczne to najczęściej presostaty lub wakuostaty, które w momencie osiągnięcia wartości granicznej ciśnienia lub podciśnienia zamykają obwód elektryczny i w ten sposób sygnalizują zanieczyszczenie filtra. Najbardziej zaawansowaną formą tego rozwiązania było by zastosowanie przetwornika ciśnienia lub podciśnienia co w połączeniu ze sterownikiem komputerowym maszyny pozwoliło by monitorować poziom zanieczyszczenia filtra w czasie rzeczywistym. Rozwiązanie fajne ale drogie. Najprostszą metoda są wskaźniki optyczne. Są to po prostu manometry lub wakuometry tylko nie wyskalowane w barach. Skala zamiast tego podzielona jest na obszar zielony i czerwony. Nie zmienia to jednak zasady działania. Jak wynika z powyższego w praktyce instalując na kanale dopływowym oleju do filtra manometr możemy mierzyć ciśnienie przed filtrem i na tej podstawie określić stopień zanieczyszczenia filtra. Jest to rozwiązanie dla filtrów bez wskaźnika zanieczyszczenia. Jedyny warunek, że zakres pomiarowy zastosowanego manometru powinien wynosić około 5 -6 barów bo inaczej odczyt będzie mało wyraźny. Analogicznie możemy postąpić z wakuometrem na kanale ssącym pompy. Najważniejsza zasada, nie czyścimy tkaninowych wkładów filtrujących. Nie płuczemy i nie przedmuchujemy sprężonym powietrzem. Działanie takie powoduje, że filtr traci swoją dokładność filtracji. Czyścić można jedynie filtry siateczkowe lub szczelinowe.

Jeżeli zauważymy, że mimo naszych starań czystość oleju nie jest zadowalająca lub filtry są wymieniane zbyt często możemy zastosować filtrację bocznikową. Do tego problemu można podejść w dwojaki sposób. Można w maszynie zabudować dodatkowy filtr i pompę, która będzie przez niego przepompowywała olej, lub użyć agregat przeznaczony do filtracji bocznikowej produkowany przez wiele firm. Taki agregat może być używany również do wypompowywania oleju ze zbiornika oraz zalewania zbiornika. Poza tym jeżeli jest wyposażony w analizator cząstek to możemy się dowiedzieć w jakiej kondycji mamy układ hydrauliczny. Taki agregat może być wykorzystany również do filtracji w wielu maszynach. Jest to w sumie niezbędne narzędzie pozwalające prowadzić świadomą gospodarkę olejową w firmie, ale myślę, że sensowne tylko w dużych zakładach.

Podsumowując. Filtracja oleju to ważne zagadnienie w długoterminowej eksploatacji układu hydraulicznego i należy przestrzegać rygorów jego czystości. Jednak nie powinna być to sztuka dla sztuki bo technika nie toleruje takich działań. Jak zawsze diabeł tkwi w szczegółach i w rozumieniu problemu, a nie działaniu dla zasady. Dlatego w tym tekście poświęciłem tyle czasu na analizę wpływu czystości oleju na działanie układu hydraulicznego. Nie zajmowałem się tabelkami z zamiennikami czy dokładnościami filtracji bo te informacje można znaleźć przy pomocy „doktora GOOGLE-a”. Starałem się raczej skupić na wytłumaczeniu jakie ma znaczenie czystość oleju dla działania układu hydraulicznego. Mam nadzieję, że byłem pomocny w codziennej walce ze złośliwością rzeczy martwych ożywianych przy pomocy napędów hydraulicznych.

Kurs hydraulika – ck68.pl