Przygotowując się do napisanie tego tekstu postanowiłem zajrzeć do Internetu, aby zorientować się co w chwili obecnej jest uważane przez producentów i dystrybutorów pneumatyki, za czynniki decydujące o sprawności układu pneumatyki rozumianego jako obwód od źródła do odbiornika. Muszę stwierdzić, że większość tekstów jest raczej wprowadzeniem do prezentacji własnej oferty i trudno z nich wyciągnąć jakieś informacje co wpływa na efektywność wykorzystania pneumatyki. Dlatego postanowiłem spojrzeć na temat najbliższy użytkownikowi czyli przeanalizować co może mieć wpływ na prawidłowe działanie układu sprężonego powietrza.

Aby zacząć rozważać efektywność eksploatacji pneumatyki trzeba by na początku ustalić co to jest „ta cała efektywność”. Mnie „efektywność” nieodzownie wiąże się ze sprawnością. Powiedział bym, że efektywne wykorzystanie pneumatyki to takie w efekcie, którego uzyskujemy najlepszy stosunek włożonej energii do wytworzenia, na przykład metra sześciennego sprężonego powietrza, do pracy wykonanej przy użyciu tego metra sześciennego powietrza. Przyjmując takie założenie dla określenia efektywności układu pneumatycznego musimy sobie zdawać sprawę, że jest to znaczne uproszczenie rozpatrywanego problemu, ponieważ na sprawność układu pneumatyki, ma wpływ wiele czynników od temperatury powietrza, przez jego skład, po ogólną szczelność układu. Ale na potrzeby niniejszego tekstu takie uproszczenie pozwoli ma uniknąć akademickich rozważań i zająć się bardziej praktycznymi kwestiami.

Można też spojrzeć na problem z innej strony i efektywność rozpatrywać przez pryzmat przydatności sprężonego powietrza jako nośnika energii w określonych warunkach eksploatacji maszyn. Mam tu na myśli wymogi stawiane urządzeniu ze względu na bezpieczeństwo lub higienę procesu produkcji. Rozpatrzmy przypadek bezpieczeństwa, na przykład w kopalni węgla zagrożonej niekontrolowanym wydostawaniem się metanu z górotworu w trakcie drążenia chodnika. Najefektywniejsze jest stosowanie napędu elektrycznego różnego rodzaju maszyn na przykład pomp wodnych ze względu na sprawność silników elektrycznych czy straty w transporcie energii do odbiornika. Niestety w sytuacji pojawienia się metanu eksploatacja silnika elektrycznego grozi wybuchem i w takim wypadku zastosowanie pneumatycznego napędu pompy staje się bardziej efektywne bo mimo że sprawność pompy elektrycznej jest wyższa, ale nie możemy jej wykorzystać więc efektywniejsze będzie użycie pompy o napędzie pneumatycznym. Podobnie ma się sprawa w przemyśle meblarskim gdzie mamy do czynienia z pyłem drzewnym i tu też stosujemy urządzenia o napędzie pneumatycznym z powodów bezpieczeństwa, ale do tego dochodzi jeszcze aspekt czystości procesu produkcji. Nieszczelność układu pneumatycznego w przeciwieństwie do hydraulicznego nie powoduje zanieczyszczenia produkowanych elementów, co w przypadku drewna zabezpiecza nas przed stratami ponieważ drewno i jego pochodne wchłaniają olej, co niszczy produkt końcowy. Kolejnym przykładem jest produkcja spożywcza gdzie czystość i higiena są nadrzędnymi warunkami. Nikt z nas nie chciał by spożywać produktu wzbogaconego olejem hydraulicznym. We wszystkich tych przypadkach można by użyć maszyn o napędzie gwarantującym lepszą efektywność, ale warunki nadrzędne decydują, że stosujemy pneumatykę ze względu na jej właściwości i to one decydują o tym czy jest to najbardziej efektywne rozwiązanie dla danego procesu produkcji.

Jak widać problem efektywnego użytkowania pneumatyki można widzieć w różnoraki sposób w zależność od priorytetów związanych z rodzajem procesu produkcyjnego. Ale wracając do mniej teoretycznych rozważań zajmujmy się typowym układem pneumatycznym w typowym zakładzie produkcyjnym.

Najczęściej spotykany układ pneumatyki w jakim kolwiek zakładzie składa się z czterech podstawowych elementów: sprężarki, zbiornika, kolektora, odbiorników. Jeżeli rozpatrujemy efektywność wykorzystania pneumatyki to musimy zastanowić się nad poszczególnymi elementami układu w odniesieniu do wymagań stawianych poszczególnym elementom układu pneumatycznego i wynikających z tego zależności miedzy nimi. Najłatwiej jest gdy budujemy układ pneumatyki znając wymogi procesu produkcji, który planujemy realizować. Trudniej gdy mamy już jakiś układ i musimy go wykorzystać jak najefektywniej.

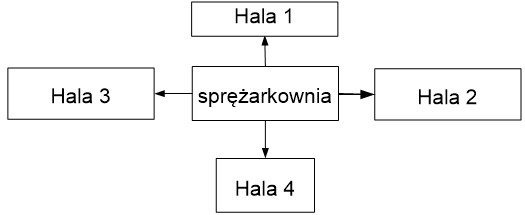

Budując nowy układ centralnego zasilania sprężonym powietrzem musimy brać pod uwagę kilka czynników mających wpływ na końcowy efekt eksploatacji układu pneumatyki. Dobrze zaprojektowany układ powinien pozwolić na zasilanie jednakowym strumieniem powietrza wszystkich odbiorników. Należy rozważyć czy produkcja jest prowadzona w jednej hali czy w kilku. Jeżeli w kilku to trzeba wiedzieć czy wymogi dla układu są jednakowe we wszystkich obiektach, czy na przykład na jednej hali mamy maszyny produkcyjne napędzane pneumatycznie. W drugiej eksploatujemy narzędzia ręczne napędzane sprężonym powietrzem, a w innej umiejscowiona jest na przykład lakiernia. Każdy z typów odbiorników ma inne zapotrzebowanie na powietrze i inne wymagania co do parametrów dostarczanego powietrza. Wiadomo że maszyny produkcyjne napędzane pneumatycznie wymagają strumienia powietrza o określonych w dokumentacji parametrach. Inne wymagania mają wszelkiego rodzaju turbiny napędzające ręczne narzędzia typu szlifierki, wiertarki czy klucze pneumatyczne. Tu ilości zużywanego powietrza są bardzo duże bo szybkość przepływu decyduje o szybkości wirowania turbiny i ze względu na tą ilość smarowanie może być znacznie niższe bo smarownice w pneumatyce podają olej w zależności od ilości przepływającego powietrza, co w tym przypadku skutkowało by nadmiernym smarowaniem odbiornika. Całkowicie odmienne wymagania występują w lakierniach. Tu czystość i suchość powietrza, decyduje o jakości powłoki lakierniczej, a smarowanie prawie w ogóle nie wchodzi w rachubę. Jeżeli już znamy odpowiedzi na powyższe pytania to musimy ustalić co w naszym wypadku będzie efektywniejsze. Czy budowanie układu zasilania sprężonym powietrzem dla całego zakładu, czy wyposażenie każdej hali w swój układ zasilania dopasowany do typu umiejscowionych w niej odbiorników. Pneumatyka jest typem zasilania, w którym odległość źródła zasilania, czyli sprężarki od odbiornika, ma olbrzymie znaczenie. W skrócie im dalej transportujemy energię tym większe starty ponosimy, co w znaczący sposób zmienia efektywność układu. Umiejscowienie sprężarki powinno być tak dobrane aby odległości do wszystkich odbiorników czy hal była jak najmniejsza. Jeżeli umiejscowimy sprężarkownię w „jednym końcu” zakładu i będziemy przesyłać powietrze do hali na „drugim końcu” zakładu, a po drodze będą jeszcze inne miejsca poboru powietrza, to na końcu kolektora będziemy mieli bardzo duże spadki ciśnienia, co będzie nas zmuszało do wytwarzania znacznie wyższego ciśnienia na zasilaniu aby skompensować straty, co obniża efektywność układu. Sprężarka powinna, jeżeli to możliwe, znajdować się centralnie w stosunku do poszczególnych obiektów zakładu. Takie usytuowanie powoduje, że powietrze dociera do poszczególnych odbiorników przez rurociągi o podobnych długościach, albo do możliwego minimum ogranicza różnice odległości.

Schemat optymalnego umieszczenia sprężarkowni.

W chwili obecnej dostępne są agregaty sprężarkowe dające gotowy strumień powietrza do wykorzystania w produkcji stanowiące kompaktową jednostkę zasilania układu pneumatyki. Daje to możliwość budowy układu zasilania dla poszczególnych hal zakładu w zależności od potrzeb umiejscowionej w nich produkcji. Wydaje się to być najbardziej optymalnym rozwiązaniem dającym najlepszą efektywność wykorzystania sprężonego powietrza, ponieważ eliminuje większość problemów, o których pisałem wcześniej. Po pierwsze pozwala dobrać wydajność sprężarki i parametry techniczne sprężonego powietrza w sposób optymalny. Nie musimy brać pod uwagę całego procesu produkcji, a jedynie dopasować się do pewnego fragmentu. W takim przypadku możemy pogrupować odbiorniki o podobnych wymaganiach technicznych. Po drugie jak to się teraz mówi, zdywersyfikuje to nam źródła zasilania sprężonym powietrzem, co w przypadku awarii nie powoduje zaniku zasilania sprężonym powietrzem w całym zakładzie. Możliwość autonomicznego zasilania poszczególnych hal produkcyjnych ma jeszcze jedna zaletę. Może być tak, że rodzaj produkcji jaki prowadzi zakład powoduje, że w jednaj hali produkcja jest prowadzona przez całą dobę, w drugiej na dwie zmiany, a w innej na jedną. Jeżeli będziemy mieli jedną sprężarkownię dla całego zakładu, to będziemy mieli problem ze zrównoważeniem wydajności z zapotrzebowaniem. W takim wypadku różnice między szczytowym zapotrzebowaniem na pierwszej zmianie, a poborem sprężonego powietrza na przykład w nocy, mogą być bardzo duże co w oczywisty sposób spowoduje konieczność budowy układu sprężarek pozwalającego na dopasowanie wydajności do zapotrzebowania.

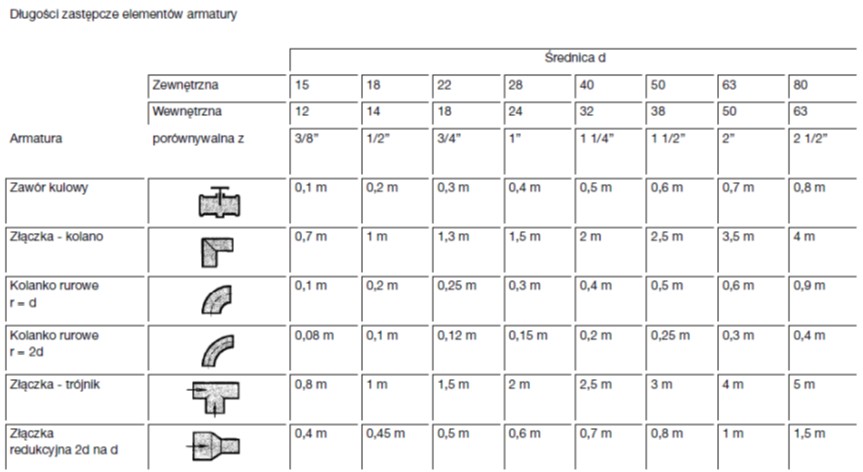

Bardzo ważnym elementem, a może najważniejszym jest właściwe zaprojektowanie kolektora zasilania sprężonym powietrzem w hali. Jest to tak ważna kwestia bo decyduje o możliwościach podłączenia określonej ilości odbiorników. Problem ma olbrzymie znaczenie bo o ile zawsze można do kolektora podłączyć dodatkową sprężarkę o tyle zabudowa nowego kolektora jest zawsze skomplikowana, bo stanowi on tak jak każda inna instalacja, integralną część budynku i jego przebudowa często wiąże się z ingerencją w konstrukcję obiektu. Dlaczego to tak ważne? Projektując kolektor zasilania sprężonym powietrzem nie możemy go rozpatrywać jak instalację wodną czy kanalizacyjną choć ta druga jest odrobinę bardziej podobna do budowy kolektora sprężonego powietrza bo wymaga spadków i unikania syfonów. Otóż podstawowe zasady budowy to unikanie przewężeń „zakrętów” i trójników. Każdy taki punkt „wydłuża” kolektor. Trzeba na to patrzeć w taki sposób, że jeżeli metr rury o określonej średnicy powoduje określony spadek ciśnienia, to kolano ma współczynnik 1,5. Oznacza to że jeżeli w rurociągu o długości 10 mb mamy dwa kolana, to dla sprężonego powietrza ma on długość 13 m. Jeżeli musimy ominąć jeden filar i poprowadzić kolektor wokół niego przy pomocy czterech kolan to dodamy do długości rurociągu sześć metrów.

Źródło Katalog firmy Schneider

Tak samo ma się sprawa z trójnikami. Wcześniej wspomniałem o spadkach koniecznych w budowie kolektora sprężonego powietrza. Rurociąg kolektora powinien być nachylony w kierunku przepływu powietrza. Takie rozwiązanie powoduje, że rurociągi samoczynnie przy pomocy grawitacji i przepływu powietrza oczyszczają się z wody i oleju. Ma to olbrzymie znaczenie w efektywnym transporcie energii między sprężarką, a odbiornikiem. Zanieczyszczenia rurociągu powodują zwiększenie oporów przepływu związany z korozją ścian lub obklejaniem ścian zanieczyszczeniami. W sytuacji gdy mamy dobrze wypoziomowany kolektor zanieczyszczenia zbierają się w najniższych punktach skąd możemy je usunąć przy pomocy rur spustowych. Najgorszym przypadkiem są syfony. Często spotykam się z kolektorem wykonanym jak instalacja wody. Monterzy instalacji wodnych nie zwracają uwagi na powstawanie syfonów w instalacji bo w przypadku wody nie odgrywa to żadnej roli. W przypadku syfonu w rurociągu sprężonego powietrza powstaje naturalny zawór jak w kanalizacji, co w jej przypadku uniemożliwia wydostawania się na zewnątrz nieprzyjemnych zapachów, natomiast w kolektorze sprężonego powietrza w syfonie zbierają się zanieczyszczenia i spowalniają przepływ powietrza. Jak widać z przytoczonych argumentów wynika, że zaprojektowanie i wykonanie centralnego kolektora zasilania sprężonym powietrzem jest momentem krytycznym w budowie układu pneumatyki w zakładzie i w sposób znaczący decyduje o efektywności układu.

Kolejnym składnikiem układu są odbiorniki. Tu akurat nie mamy wielkiego wpływu na wybór bo musimy podporządkować się wymogom procesu produkcyjnego. Wiadomo, że każda produkcja ma swoje wymagania, a te decydują o urządzeniach i maszynach niezbędnych do realizowania określonego procesu technologicznego. To producenci maszyn decydują jak są one zbudowane. Użytkownik może jedynie zdecydować jak zestawi maszyny, aby zrównoważyć pobór energii w tym wypadku sprężonego powietrza. W tym miejscu pojawia się możliwość ewentualnego grupowania odbiorników pod względów wymogów technicznych pobieranego powietrza o czym pisałem wcześniej. Niestety przy dużej linii produkcyjnej nie będziemy mieli wpływu na rodzaj odbiorników i ich rozmieszczenie. Mimo to możemy zdecydować o miejscach podłączenia poszczególnych fragmentów linii do kolektora. Aby efektywnie wykorzystać kolektor zasilania sprężonym powietrzem należy tak podłączyć poszczególne odbiorniki, aby zrównoważyć pobór powietrza z kolektora. Jeżeli blisko punkty zasilania kolektora podłączymy wiele odbiorników lub jeden o bardzo dużym zapotrzebowaniu, to w dalszym odcinku rurociągu możemy uzyskać spadek ciśnienia i podłączone w tym miejscu odbiorniki nie będą prawidłowo zasilane. Warto jest tak zaplanować podłączenie odbiorników, aby mniej więcej równo obciążyć kolektor, bo to bez żadnych kosztów pozwoli na utrzymanie właściwego poziomu zasilania sprężonym powietrzem.

Jeżeli uruchamiamy produkcję w obiekcie, który ma już zbudowany układ zasilania sprężonym powietrzem musimy się pogodzić z pewnymi ograniczeniami, które narzuca nam istniejąca instalacja. Tu niestety kolejny raz o efektywnym wykorzystaniu zadecyduje kolektor, w który jest wyposażona hala. Co prawda jeżeli obiekt i jego infrastruktura zostały dobrze zaprojektowane to można mieć nadzieję że nie będzie ona przysparzać problemów w eksploatacji. Prawda jest taka, że jeżeli ktoś projektował halę produkcyjną wyposażoną w określone systemy miedzy innymi w system centralnego zasilania sprężonym powietrzem, powinien brać pod uwagę, że obiekt przemysłowy będzie eksploatowany przez długie lata i dla zapewnienia efektywnego użytkowania należało by zaprojektować tak kolektor sprężonego powietrza, aby w trakcie rozwoju zakładu lub zmiany profilu produkcji, istniała rezerwa przepustowości pozwalająca na dostawienie kolejnej sprężarki lub kolejnych odbiorników. Na przykład hale w elbląskich zakładach „Schichau” wybudowane prze wojną użytkowane były przez zakłady „Zamech” przez kilkadziesiąt lat. Do dzisiaj są dalej użytkowane przez ABB, co oznacza, że dobrze zaprojektowane obiekty przemysłowe spełniają swoje zadania mimo zmian w technologii wytwarzania czy zmiany profilu produkcji.

Podsumowując efektywne wykorzystanie pneumatyki zależne jest od przyjętych kryteriów oceny. Jeżeli naszym celem jest najefektywniejsze eksploatowanie urządzeń i maszyn napędzanych sprężonym powietrzem to musimy dążyć do takiego zestawienia i regulacji całego układu pneumatyki aby uzyskać jak najlepszy stosunek dostarczonej energii do układu, a wykonanej pracy przez odbiorniki. Możemy też spojrzeć na problem od strony możliwości, które daje eksploatacja urządzeń pneumatycznych, o którym pisałem we fragmencie o bezpieczeństwie i higienie. Rozpatrując problem od tej strony można powiedzieć, że większe efekty uzyskamy stosując napęd pneumatyczny bo w ogóle możemy go użyć. Nie wiem czy poruszyłem wszystkie aspekty efektywności pneumatyki i odpowiedziałem na choćby część pytań rodzących się przy rozważaniu tej problematyki. Mam jednak nadzieję, że niniejszy tekst rzuca choćby odrobinę światła na problem.