Jak mówi stare porzekadło: „Kto smaruje ten jedzie”, poza potocznym rozumieniem ma też głębszy sens. Każdy kto odrobinę zainteresował się techniką, a zwłaszcza łożyskowaniem wie, że jak się nie posmaruje łożyska, panewki, łoża, to daleko na sucho się nie zajedzie.

Analizując problem smarowania należy zacząć od ustalenia dlaczego trzeba w ogóle smarować. Każdemu ruchowi towarzyszy tarcie i ma ono podstawowy wpływ na sprawność maszyn i urządzeń. Jeżeli zdamy sobie sprawę z powszechności tego zjawiska to zrozumiemy, że tarcie ma oczywisty wpływ na sprawność maszyny rozumianej jako bezawaryjne działanie, ale również jako stosunek energii dostarczonej do maszyny, a wykonanej przez nią pracy. Każde tarcie powoduje powstawanie ciepła. Oznacza to, że tracimy dostarczoną energię na wytwarzanie niepożądanego ciepła, a efektem tego jest spadek sprawności maszyny. Niwelowanie tarcia jest jednym z podstawowych zadań w eksploatacji maszyn każdego rodzaju, ponieważ wydłuża żywotność elementów roboczych i ogranicza koszty produkcji. Patrząc w ten sposób na problem zaczniemy dostrzegać, że systematyczne smarowanie ma zasadniczy wpływ na wynik końcowy procesu produkcji jakiegokolwiek produktu i jest wymiernym składnikiem kosztów funkcjonowania każdego zakładu produkcyjnego. Z tego można wyciągnąć kolejny wniosek, jeżeli kiedyś produkcja polegała na wytwarzaniu pojedynczych rzeczy przez rzemieślnika, potem powstały manufaktury, a kolejnym etapem były fabryki i w efekcie zautomatyzowanie produkcji, a obecnie mamy do czynienia z centralnym zarządzaniem procesem produkcyjnym. To podobnym procesem postępu w dziedzinie smarowania, jest przejście od ręcznego smarowania każdego elementu, przez dozowniki smaru w poszczególnych punktach smarowania, systemy smarowania poszczególnych podzespołów, po centralne systemy smarowania, a kończąc na wielo liniowych systemach smarowania połączonych z systemem sterowania maszyny, nadzorujące cały proces w czasie rzeczywistym. Z własnego doświadczenia zawodowego wiem, że centralne układy smarowania mają więcej zalet niż wad. Być może to zdanie brzmi dziwnie w uszach techników, którzy wychowali się w czasach totalnej automatyzacji i centralizacji zarządzania produkcją. Ale jeszcze nie tak dawno nawet w dużych zakładach produkcyjnych były osoby oddelegowane do smarowania maszyn, które przy pomocy smarownicy lub oliwiarki ręcznie smarowały poszczególne punkty. Z resztą do dzisiaj w małych firmach gdzie nie ma wyspecjalizowanych służb utrzymania ruchu systemy centralnego smarowania wzbudzają mieszane uczucia, bo niestety póki działają to są fajne, ale jak się popsują to stwarzają kolejny problem do rozwiązania. A wówczas pojawia się nostalgia za smarownikiem, który jak kiedyś przy maszynie parowej chodził z oliwiarką i szmatką w ręku dbając aby wszystko było nasmarowane i z pietyzmem wycierał nadmiar smaru wydostający się na zewnątrz. Można by powiedzieć : ”I komu to przeszkadzało?” Niestety ekonomia jest bezlitosna i to ona zmusza do ciągłego postępu i automatyzacji czego się tylko da w przemyśle.

Wracając jednak do zagadnień technicznych, to nie ulega wątpliwości, że centralne układy smarowania we współczesnych maszynach to standard i nie ma co dyskutować nad sensem ich stosowania. Jest kilka podstawowych argumentów za stosowaniem układów centralnego smarowania.

- Smarowanie odbywa się regularnie i w odniesieniu do rzeczywistej intensywności eksploatacji maszyny .

- Można dostosować dozowanie środka smarnego do zapotrzebowania określonych punktów smarnych.

- Proces smarowania odbywa się w czasie pracy maszyny, więc ogranicza to czas postojów konserwacyjnych.

- Pozwala prowadzić smarowania w rudno dostępnych miejscach.

- Ogranicza koszty pracownicze ponieważ umożliwia ograniczenie zatrudnienia w dziale technicznym.

Odnosząc się do pierwszego zagadnienia to na pierwszy rzut oka dostrzeżemy wyłącznie zalety. Smarowanie maszyny to w zasadzie nie ustający proces, a intensywność produkcji obecnie jest wysoka, co zmusza do rozwiązania problemu smarowania w sposób praktyczny i bezawaryjny. Przy budowie centralnego układu smarowania musimy rozwiązać podstawowe problemy czyli dozowania i transport środka smarnego z pompy do punków smarnych w ruchomych i statycznych elementach maszyny. W chwili gdy rozwiążemy ten problem to cała reszta zagadnień czyli smarowania w czasie rzeczywistym pracy urządzenia jest już tylko kwestia dobrania odpowiedniego dozowania i interwału czasowego lub zliczania ilości cykli roboczych. Oznacza to, że nie musimy smarować na zapas. Możemy stosować mniejsze dozowanie, a częściej. Pozwala to na lepsze smarowania elementów.

Ilość dozowanego środka smarnego do poszczególnych punktów smarowania jest w oczywisty sposób uzależniona od intensywności pracy poszczególnych elementów maszyny. Wiadomo, że inaczej smarujemy panewki, inaczej łożyska, a inaczej łoża. Kolejną zmienną jest charakter ruchu wykonywany przez element, czy jest to ruch posuwisto-zwrotny, czy na przykład pełna rotacja. Oczywiście wielki wpływ ma też szybkość ruchu. Zaletą centralnego smarowania w tym wypadku wynika z dwu zagadnień. Po pierwsze w trakcie projektowania maszyny konstruktor zakłada określony sposób smarowania, który przy projektowaniu centralnego układu smarowania pozwoli w najlepszy sposób zrealizować zakładany sposób i poziom smarowania. Po drugie nie zależnie od fachowości obsługi technicznej maszyny w czasie eksploatacji zagwarantuje program smarowania przygotowany przez producenta.

Nie bagatelną zaletą jest możliwość smarowania maszyny w trakcie cyklu pracy. W oczywisty sposób ogranicza to niezbędne przestoje konserwacyjne maszyny. Zagadnienie to jest zwłaszcza ważne jeżeli maszyna stanowi tak zwane „wąskie gardło” w procesie produkcji, które powoduje na przykład postój całej linii produkcyjnej. W takim przypadku automatycznie wykonywany proces smarowania stanowi niebagatelną oszczędność czasu. Po za tym o czym była mowa wcześniej nie musimy smarować „na zapas” i umożliwia stosowanie częstszego dozowania środka smarnego.

Dużym ułatwieniem jest możliwość dozowania smaru do trudno dostępnych miejsc. Poza oczywistą wygodą służb technicznych ma to wpływ na rozwiązania procesu smarowania. Jeżeli mamy na przykład do czynienia z wieloma panewkami współpracującymi z jednym wałkiem, tak jak w układzie kolanowym zamykania formy we wtryskarce, to już na etapie projektowania musimy rozwiązać problem i pogodzić się z pewnymi ograniczeniami. W przypadku smarowania ręcznego najczęściej drąży się kanały w sworzniu i przez nie dostarcza środek smarny, co powoduje, że panewki nie są jednakowo smarowanie ze względu na odległość od punktu smarowania do kolejnych panewek. W przypadku centralnego układu smarowania problem kolejny raz rozwiązuje się niejako sam, bo możemy dzięki dozownikom doprowadzić smar do poszczególnych panewek, co zagwarantuje równomierne smarowanie.

Duże znaczenie ma też ograniczenie ilości pracowników prowadzących gospodarkę smarowania w przedsiębiorstwie. Jeżeli mamy do czynienia z jedną maszyną lub linią produkcyjną to jeszcze nie problem, ale w dużych zakładach mamy do czynienie z tysiącami punktów smarnych więc problem jest również logistyczny. Ilu ludzi potrzeba aby dokonać regularnie smarowania i w czasie nie powodującym przerw w produkcji. W tym miejscu wyraźnie widać, że nie chodzi wyłącznie o oszczędność na liczbie pracowników i kosztami z nimi związanymi, ale i chodzi również o czas potrzebny na realizację procesu smarowania. I znowu w oczywisty sposób zastosowanie centralnego smarowania rozwiązuje problem. Zawsze będzie potrzebny ktoś do uzupełniania środków smarnych w zasilaczach centralnych układów smarowania, ale ta czynność nie powoduje zatrzymania produkcji i ogranicza wymagania wobec pracowników wykonujących to zadania.

Analizując budowę i sposób smarowania rozróżniamy kilka rodzajów centralnych układów smarowania.

- W zależności od rodzaju użytego środka smarnego możemy wyróżnić:

- smarowanie olejami

- smarowanie smarami.

2. Ze względu na sposób smarowania można wyróżnić:

- smarowanie mgłą olejową

- smarowanie impulsowe które można jeszcze podzielić na:

- układ z dozownikami

- układ z dozowaniem czasowym

Smarowanie olejami czy smarem jest w zasadzie tak samo skuteczne. Wyraźne różnice możemy zauważyć w specyficznych zastosowaniach. Jeżeli smarujemy na przykład śruby pociągowe czy panewki to czy używamy smar czy olej w zasadzie nic nie zmienia. Innym tematem jest smarowanie mgłą olejowa wykorzystywane głównie do natryskiwania oleju na łoża maszyn. Najbardziej rozpowszechnionym sposobem jest smarowanie impulsowe. Przy zastosowaniu smarowania z dozowaniem czasowym po prostu doprowadzamy do punktu smarnego olej, a czasem tłoczenia regulujemy poziom dozowania środka smarnego. Najbardziej rozpowszechnione jest smarowanie impulsowe przy pomocy dozowników. Układy takie są systemami ciśnieniowymi zbudowanymi z zasilacza, kolektorów, złączy obrotowych, połączeń sztywnych i giętkich, oraz dozowników. Jeżeli mamy do czynienia z wielo liniowymi systemami smarowania, to zasilacz jest wyposażony w rozdzielacze, które odpowiadają za napełnianie poszczególnych linii smarujących. Przełączanie między poszczególnymi liniami odbywa się na podstawie impulsu ciśnienia świadczącego o wykonaniu smarowania przez linie. Sam system centralnego smarowania przypomina zwykły układ hydrauliczny, a jedynym specyficznym elementem jest dozownik.

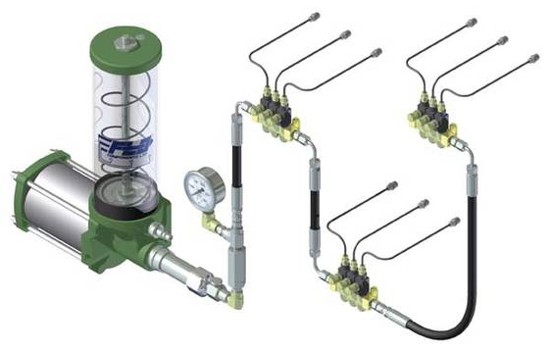

Przykład prostego układu smarowania smarem (www.utrzymanieruchu.pl)

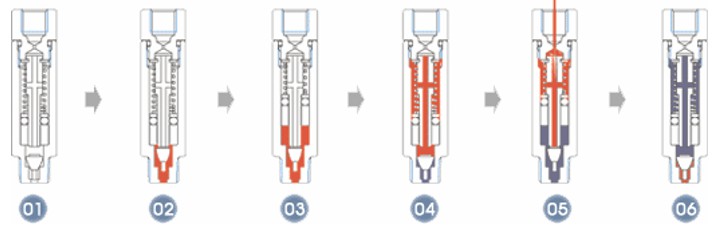

Jako, że dozownik stanowi najważniejszy element roboczy w każdym układzie smarowania to omówimy jego działa dokładniej. Poniżej na rysunkach przedstawiono kolejne fazy działania dozownika. Trzeba pamiętać że w każdym układzie smarowania po zakończeniu cyklu smarującego następuje rozładowanie ciśnienia w linii zasilania.

Rys. 1. Przedstawia dozownik pusty tak jakby został po raz pierwszy podłączony do zasilania.

Rys. 2 i 3 Układ jest napełniany olejem przez pompę co powoduje podniesienia grzybka zaworu

zwrotnego i napełnianie przestrzeni roboczej cylindra dozującego do momentu zgniecenia

sprężyny.

Rys. 4 Pokazana jest sytuacja po zakończeniu pierwszego cyklu napełniania dozownika. Po zaniku

ciśnienia zaworek zwrotny się zamyka, a sprężyna powoduje przesuniecie tłoczka w

pozycję dolną z jednoczesnym przepływem oleju nad tłoczek.

Rys. 5 Jesteśmy w trakcie drugiego cyklu smarowania w trakcie którego olej wpływa do

dozownika tak jak na rysunku nr 1 ale tym razem olej nad tłoczkiem zostaje wypchnięty

przez dyszę w miejsce dozowania oleju.

Rys. 6 Rysunek pokazuje stan dozownika po zakończeniu drugiego cyklu dozowania i napełnienia

dozownika do kolejnego cyklu smarującego.

Jak wynika z powyższego opisu działania, za rzeczywiste dozowania oleju odpowiada tłoczek w dozowniku, a za objętość dozowanego środka odpowiada długość skoku tłoczka.

Z praktyki obsługi centralnych układów smarowania wiem, że największy problem w serwisie stanowi utrzymanie szczelności linii zasilających dozowniki. W dużej części maszyn do zabudowy używa się polietylenowych wężyków, które są wrażliwe na temperaturę i podatne na uszkodzenia mechaniczne. Bardzo często zdarza się, że układ smarowania uszkadzany jest w trakcie remontów lub ustawiania technologicznego maszyn gdy z konieczności pracownicy wchodzą w przestrzenie normalnie chronione przez dostępem osób postronnych. Bardzo ważne jest aby naprawy były wykonywane bardzo rzetelnie z poświęceniem dużej uwagi na mocowanie przewodów. Często przewody zamontowane są w bardzo ograniczonych przestrzeniach w wyniku czego po złym montażu ulegają przetarciu lub ponownym przerwaniu, więc przy naprawach trzeba zwrócić uwagę aby precyzyjnie dociąć nowe odcinki rurek i ułożyć je tak aby przylegały do elementów maszyny. Ze względu na przekroje przewodów i gabaryty elementów jest to raczej praca dla cierpliwych i lubiących drobne robótki ręczne. Trzeba pamiętać o zachowaniu czystości bo jeżeli wprowadzimy zanieczyszczenia do przewodów to mogą one spowodować zacięcie dozowników co w efekcie spowoduje brak smarowania. Najgorsze, że często nie widać, że dany dozownik nie pracuje bo zacięty element stawia ciśnieniu taki sam opór jak działający dozownik i dopiero wzrokowa kontrola czy olej wypływa z dozownika pozwala ustalić usterkę. Układ przy zaciętym dozowniku będzie pracował tak samo jak w pełni sprawny będzie przełączał kolejne linie smarowania więc bez okresowej kontroli dozowników lub wzrokowej oceny czy w rurkach pojawia się olej, nie ustalimy czy dozowanie działa prawidłowo. Część dozowników jest tak zbudowana, że widać czy wykonują cykl dozowania wówczas sprawa jest prostsza. Zdarza się tez że zacięciu lub uszkodzeniu ulegają zawory odpowiadające za przełączanie linii. Częstą przyczyna jest zmiana ciśnienia w poszczególnych liniach lub nie wytwarzanie odpowiedniego ciśnienia przez pompę. Wówczas trzeba sprawdzić ciśnienie robocze układu, jeżeli jest prawidłowe trzeba sprawdzić regulację ciśnienia przełączenia obwodów lub ciśnienia kończącego cykl smarowania. W obydwu przypadkach może być tak że z powodu uszkodzenia lub zużycia należy przeregulować wartość ciśnienia aby układ zaczął prawidłowo pracować. Poza tym układy smarowania są dosyć proste i najczęściej nie sprawiają problemów w eksploatacji. Są jednak warunki, które muszą być spełnione aby układ smarowania działał poprawnie. Jednym z nich jest napełniania zasilacza czystym środkiem smarnym czy to olejem czy smarem. Częstym przypadkiem jest, że obsługa w sytuacji gdy maszyna sygnalizuje błąd układu smarowania napełnia zbiornik przypadkowym olejem co powoduje zatkanie filtra na ssaniu pompy i w efekcie braku ciśnienia. Dobrze jest aby obsługa miała dostęp do czystego oleju bo to uchroni nas przed problemami bo pracownicy produkcyjni mają płacone od sztuki i nie zastanawiają się co leją do zbiornika, olej jest olej i tyle. Centralne układy smarowania pod względem serwisu powinny być traktowane jak inne podzespoły i obwody maszyny więc powinny podlegać przeglądom okresowym w tym samym harmonogramie przeglądów co reszta maszyny. Moim zdaniem najważniejsza jest systematyczność i dokładność w wykonywaniu przeglądów tak aby nie dopuścić do degradacji układu, a będzie on pracował długo i niezawodnie.

Przykładowy dozownik smaru (WWW.gacol.pl)

Zasilacz centralnego układu smarowania (WWW.multimasz.pl)