Po otrzymaniu propozycji napisania tekstu na temat zabezpieczania układów hydrauliki siłowej przed uszkodzeniami w trakcie eksploatacji zacząłem się zastanawiać nad merytoryczną zawartością takiego artykułu. Doszedłem do wniosku, że temat należy poszerzyć o zagadnienia bezpieczeństwa w trakcie eksploatacji i serwisu ponieważ wszystkie te zagadnienia są ze sobą powiązane.

Podstawowym zagadnieniem w zabezpieczaniu układów hydraulicznych przed uszkodzeniem jest uniknięcie nieograniczonego narostu ciśnienia. W układzie hydraulicznym ciśnienie jest wytwarzane przez pompę czyli podstawowe źródło zasilania. Może się również pojawić pod wpływem sił zewnętrznych oddziaływujących na elementy wykonawcze czyli siłowniki i silniki hydrauliczne. Ciśnienie w układach hydraulicznych narasta bardzo szybko, można powiedzieć nawet że gwałtownie. Wynika to z własności fizycznych cieczy, w naszym przypadku oleju hydraulicznego. Nie będziemy tu rozważać wszystkich własności oleju bo byłby to temat na oddzielną publikację ale skupimy się na jednej fizycznej własności oleju czyli ściśliwości, która w sposób zasadniczy wpływa na szybkość narastania ciśnienia w układzie hydraulicznym. W codziennym życiu mamy do czynienia najczęściej ze sprężaniem gazów na przykład przy pompowaniu opon samochodowych i często przez pryzmat takiego doświadczenia rozpatrujemy sposób narastania ciśnienia. Może to być podstawowym błędem w ocenie tego zjawiska. Dla uproszczenia pominę to, że opona czy dętka się rozciąga. Przyjmijmy, że opona stanowi zbiornik, który pod wpływem ciśnienia nie zmienia objętości. Otóż w trakcie pompowania koła następuje zjawisko sprężania gazów co powoduje, że szybkość narastania ciśnienia jest ściśle powiązana ze współczynnikiem ściśliwości powietrza i objętością zbiornika. Te obie rzeczy powodują że ciśnienie narasta płynnie i stosunkowo wolno, co pozwala na ewentualną reakcję. Natomiast gdybyśmy wypełniali „przysłowiową oponę” olejem to narost ciśnienia pojawi się dosłownie w „ostatniej chwili” gdy olej wypełni zbiornik (oponę) całkowicie. Może wcześniej pojawić się ciśnienie hydrostatyczne, związane z wysokością słupa cieczy lub ciśnienie związane z oporami przepływu, ale jest minimalne i dla naszych rozważań pomijalne. Oczywiście występuje ściśliwość cieczy a jest to współczynnik tak mały że w praktyce można go pominąć. Oznacza to, że wytwarzając ciśnienie w układzie hydraulicznym zwłoka lub czas narastania jest związany tylko z tempem napełniania układu a w momencie napełnienia następuje gwałtowny narost ciśnienia. Jak wynika z powyższego różnica jest zasadnicza i bardzo ważna dla zrozumienia problemu szeroko rozumianego niebezpieczeństwa użytkowania układów hydraulicznych. Bardzo mała ściśliwość cieczy oraz związane z tym gwałtowne narastanie ciśnienie stanowi podstawowe zagrożenie zarówno dla układu hydraulicznego jak i dla bezpieczeństwa eksploatacji lub serwisu maszyn i urządzeń z napędem hydraulicznym.

Podstawowym sposobem zabezpieczenia układów hydraulicznych przed nadmiernym i niebezpiecznym narostem ciśnienia jest stosowanie zaworów przelewowych.

Co to jest zawór przelewy?

Zawór przelewowy jest typowym elementem hydrauliki siłowej stosowanym w celu regulacji ciśnienia roboczego w układach hydrauliki siłowej i umożliwia manualną lub elektryczną (zawory proporcjonalne ciśnienia) regulację ciśnienia przez zmianę napięcia sprężyny dociskającej grzybek zaślepiający otwór przez który olej odpływa z układu hydraulicznego do zbiornika oleju.

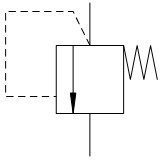

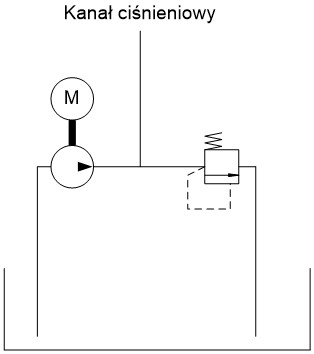

Oznaczenie na schemacie

Jak działa zawór przelewowy?

W zależności jak mocno naprężymy sprężynę dociskająca grzybek do gniazda ( otwór przez który olej wraca do zbiornika) tym większy opór postawi on przepływającemu olejowi, a co za tym idzie pod grzybkiem musi powstać odpowiednie ciśnienie aby podnieść grzybek i otworzyć drogę przelewu oleju do zbiornika.

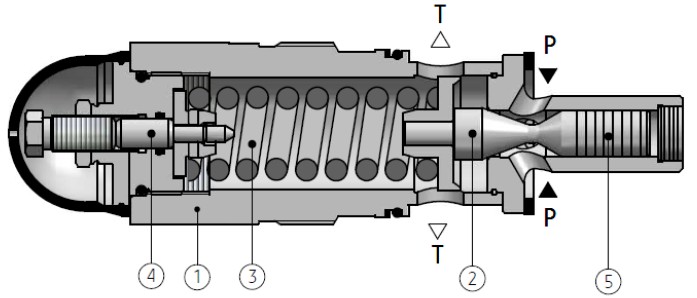

Przekrój przykładowego zaworu przelewowego bezpośredniego działania(wykonanie nabojowe).

- Korpus;

- Grzybek;

- Sprężyna;

- Śruba napinająca sprężynę;

- Prowadzenie grzybka

P – kanał ciśnieniowy

T – kanał przelewowy

W taki sposób dochodzimy do tego dlaczego zawór ustalający ciśnienie nazywamy przelewowym. Ponieważ po osiągnięciu odpowiedniego ciśnienia w obwodzie roboczym pozwala on na przelew nadmiaru oleju do zbiornika.

Występują różne rodzaje zaworów w zależności od wymagań danego układu sterowania w maszynie oraz w zależności od natężenia przepływu w układzie hydraulicznym. Podstawowym typem jest zawór przelewowy bezpośredniego działania, który zbudowany jest jak opisałem wyżej. Ze względu na sposób sterowania spotyka się zawory z tak zwanym odciążeniem lub sterowaniem proporcjonalnym.

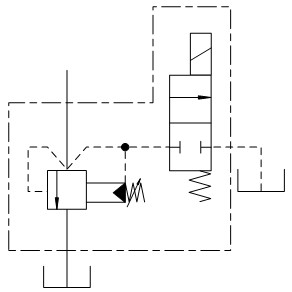

Oznaczenie na schemacie zaworu przelewowego pośredniego działania z odciążeniem

W przypadku dużych przepływów stosuje się zawory pośredniego działania, gdzie zawór przelewowy bezpośredniego działania pilotuje zawór o dużym przepływie. Rozwiązane takie jest konieczne aby uniknąć stosowania w zaworach dużych sprężyn. Po pierwsze w znaczy sposób zwiększało by to gabaryty zaworów, po drugie napinanie dużych sprężyn było by niebezpieczne w użytkowaniu.

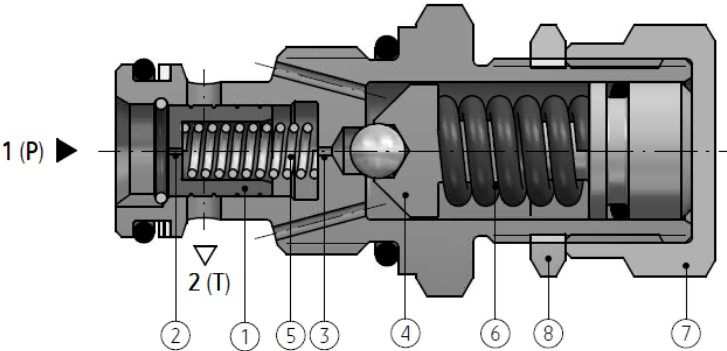

Przekrój zaworu pośredniego działania (wykonanie nabojowe).

- Tłoczek główny

- Kanał olejowy tłoczka głównego (dysza)

- Kanał olejowy zaworu pilotującego (dysz)

- Grzybek zaworu pilotującego

- Sprężyna tłoczka głównego

- Sprężyna grzybka zaworu pilotującego

- Śruba napinająca sprężynę pilota

- Nakrętka kontrująca

P - kanał ciśnieniowy

T – kanał przelewowy

W jaki sposób zabezpieczamy układ hydrauliczny zaworem przelewowym?

Podstawowym rozwiązaniem jest wpięcie zaworu przelewowego w linię zasilania układu hydraulicznego przez pompę. Zawór w taki sposób włączony do układu nastawiamy na maksymalne dopuszczalne ciśnienie robocze układu lub pompy. Ma on nam zabezpieczyć układ przed przeciążeniem w związku z tym często nazywamy go zaworem bezpieczeństwa. W prostych układach hydraulicznych jest to najczęściej jedyny zawór przelewowy ustalający ciśnienie we wszystkich obwodach roboczych na poziomie gwarantującym prawidłowe działanie maszyny i zapobiegający uszkodzeniom elementów układu.

Schemat przedstawia najprostszy sposób zastosowania zaworu przelewowego

Jeżeli w maszynie używamy różnych ciśnień roboczych musimy zastosować równolegle drugi zawór przelewowy, na którym będziemy nastawiać ciśnienie technologiczne zgodnie z wymaganiami np. procesu produkcji. Jest to bardzo ważne ze względów bezpieczeństwa, ponieważ zabezpiecza nas przed nieświadomym nadmiernym podniesieniem ciśnienia w układzie. Zasada w tym wypadku jest prosta, dwa równolegle wpięte zawory przelewowe powodują że w układzie będzie panowało ciśnienie regulowane przez zawór z niższą nastawą. W związku z tym jeżeli regulując ciśnienie technologiczne przekroczymy ciśnienie maksymalne to zawór bezpieczeństwa się otworzy i ograniczy ciśnienie do dopuszczalnego.

Przy bardziej złożonych układach spotykamy się często z koniecznością ograniczania ciśnienia w poszczególnych fazach roboczych maszyny ze względów technologicznych lub po prostu z powodów bezpieczeństwa. Jeżeli zakładamy, że ograniczamy ciśnienie w trakcie realizowania jednej funkcji roboczej to wpinamy zawór przelewowy za rozdzielaczem sterującym tą funkcją. W ten sposób zawór jest dopinany do układu w momencie załączenia danej funkcji i obniża ciśnienie w całej linii zasilania i w tym obwodzie roboczym. W takim przypadku trzeba mieć świadomość, że ciśnienie takie będzie panować w każdym włączonym w tym momencie obwodzie. Oznacza to, że jeżeli w maszynie mamy dwa, trzy lub inną dowolna liczbę obwodów, w których mamy zawory ustalające ciśnienie włącznie dla danego obwodu roboczego, to musimy je załączać pojedynczo ponieważ załączenie dwu naraz spowoduje, że w obydwu obwodach będzie panowało ciśnienie nastawione dla obwodu o niższym ciśnieniu. Zgodnie z zasadą którą opisałem wcześniej.

Są oczywiście zawory ciśnieniowe, które pozwalają na załączanie w jednym czasie dwóch funkcji o różnej nastawie ciśnienia roboczego, ale nie są to zawory przelewowe. W takich przypadkach stosujemy zawory redukcyjne. Działanie takiego zaworu polega w skrócie na różnicowaniu ciśnienia przed i za zaworem i możliwe jest tylko redukowanie ciśnienia za zaworem stąd oczywiście bierze się nazwa takiego zaworu. W tym artykule nie będziemy się nimi zajmować, choć same w sobie są dosyć ciekawym urządzeniem ze względu na zjawisko dzięki, któremu następuje redukcja ciśnienia, ale ich działanie nie ma wpływu na bezpieczeństwo ponieważ zakres regulowanego przez nie ciśnienia mieści się zawsze w nastawie zaworu bezpieczeństwa. Nawet uszkodzenie takiego zaworu nie spowoduje nadmiernego narostu ciśnienia w układzie.

Opisany powyżej sposób zabezpieczania układów hydraulicznych przed nadmiernym narostem ciśnienia dotyczy wyłącznie ciśnienia zasilania układu. Jak już wcześniej pisałem ciśnienie w układzie hydraulicznym może pojawić się również pod wpływem działania sił zewnętrznych oddziaływujących na elementy wykonawcze czyli siłowniki i silniki hydrauliczne. Najprostszym przykładem takiego zjawiska jest zastosowanie siłownika lub silnika do podnoszenia jakiegoś elementu w maszynie. Ciężar dźwiganego przedmiotu powoduje, że nawet po wyłączeniu maszyny w części obwodu między siłownikiem czy silnikiem, a zaworem sterującym lub zaworem podporowym ( najczęściej zawór zwrotny sterowany) będziemy mieli ciśnienie bezpośrednio związane z wagą dźwiganego przedmiotu. Jest bardzo ważne, aby w trakcie serwisu maszyny mieć świadomość takiego zjawiska i dlatego uznałem, że temat artykułu należy poszerzyć o zagadnienia bezpieczeństwa w trakcie serwisu i użytkowania. W trakcie napraw maszyn i urządzeń zanim zdecydujemy się na demontaż lub jakąś inną ingerencję w układ hydrauliczny lub kinematyczny maszyny zawsze musimy się zastanowić, czy budowa maszyny nie powoduje, że w układzie pozostaje ciśnienie nawet po wyłączeniu zasilania.

W sytuacji kiedy siłownik pozostaje pod obciążeniem dźwiganego przedmiotu zamienia się w pompę tłokową, a silnik hydrauliczny w takiej samej sytuacji staje się pompą. W obydwu przypadkach następuje zamiana funkcji czego efektem jest powstanie ciśnienia w obwodzie roboczym.

Dlatego przystępując do serwisu lub zwykłej obsługi maszyny trzeba mieć świadomość, które z elementów pozostają pod obciążeniem, a które nie. Należy pamiętać, aby wszystkie elementy w maszynie ustawić przed demontażem układu hydraulicznego w dolnej pozycji skrajnej lub zabezpieczyć mechanicznie przed wykonywaniem ruchu pod wpływem grawitacji. Producenci najczęściej przewidując taką konieczność w trakcie serwisu i konserwacji wyposażają maszyny w odpowiednie podpory lub sworznie blokujące ruch elementów w sposób bezpieczny dla obsługi i maszyny. Informacja taka znajduje się zawsze w dokumentacji techniczno ruchowej maszyny.

Każdy serwisujący i użytkujący maszynę w trakcie szkolenia stanowiskowego BHP powinien się zapoznać z DTR maszyny i wiedzieć jak w sposób właściwy i bezpieczny wykonać naprawę lub obsługę.

W tym miejscu należy też wspomnieć o układach, w których stosowane są akumulatory hydro-pneumatyczne. Urządzenia te ze swojej natury służą do akumulowania oleju pod ciśnieniem i w związku z tym stają się źródłem zasilania. W związku z tym po wyłączeniu zasilania maszyny najczęściej pozostają naładowane. Trzeba wiedzieć o takich rozwiązaniach technicznych aby nie narazić się na nie przewidziane rozszczelnienie układy pod ciśnieniem w trakcie demontażu elementów, ponieważ stanowi to zagrożenie dla osoby wykonującej naprawę i osób postronnych.

Jak zabezpieczyć obwód siłownika czy silnika hydraulicznego przed przeciążeniem działaniem siłą zewnętrzną?

Załóżmy, że mamy do czynienia z przenośnikiem pionowym, który w związku z awarią automatyki zostaje przeładowany. W obwodzie między siłownikiem a zaworem sterującym lub podporowym zaczyna powstawać ciśnienie wyższe od roboczego i elementy robocze zostają przeciążone. Jak zabezpieczyć ten obwód przed uszkodzeniem. Jak zawsze przez zastosowanie zaworu przelewowego. W takiej sytuacji stosujemy zawór przelewowy wpięty w linię zasilania siłownika powyżej zaworu sterującego lub podporowego. Nastawa zaworu powinna być o 10-20 bar wyższa od ciśnienia roboczego w zależności od dopuszczalnego chwilowego przeciążenia układu. Rozwiązanie takie pozwala na utrzymanie właściwego ciśnienia roboczego a jednocześnie zabezpiecza elementy mechaniczne maszyny i elementy układu hydraulicznego przed uszkodzeniem. Rozwiązanie takie zabezpiecza również przed przeciążeniem układu związanym z dynamiką ruchu realizowanego przez siłownik. Każdy ruch wiąże się z bezwładnością elementów ruchomych maszyny lub transportowanych materiałów. Oznacza to, że w momencie zakończenia ruchu, w wyniku ustawienia suwaka rozdzielacza w pozycję zero, zawsze pojawia się chwilowy wzrost ciśnienia w związku z energia kinetyczną jaką posiada każde poruszające się ciało. W momencie hamowania ruchu energia ta zostaje zamieniona na ciśnienie.

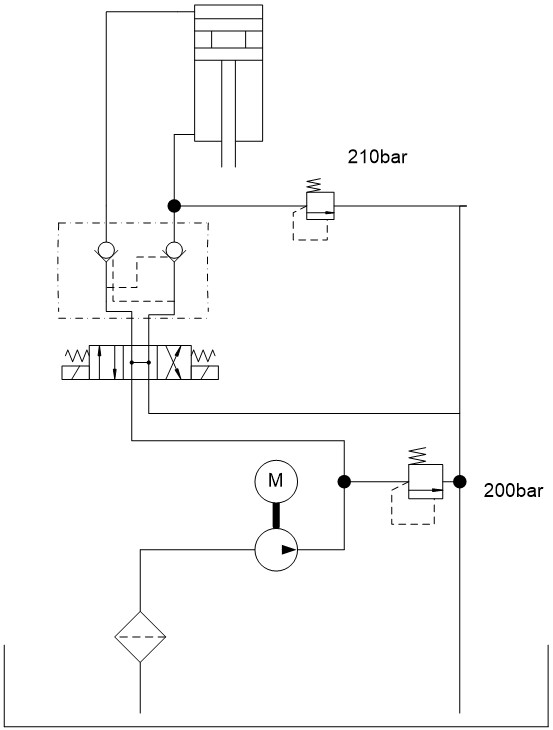

Schemat przedstawia przykład zabezpieczenia układu zaworami przelewowymi. Zawór z nastawą 200bar to zawory bezpieczeństwa. Zawór z nastawą 210bar jest zaworem przeciążeniowym siłownika hydraulicznego w opisywanym przypadku.

Idąc dalej im większa szybkość ruchu tym większa siła hamowania tym wyższe ciśnienie. Dynamika może doprowadzić do przeciążenia układu. Jeżeli w obwodzie siłownika mamy zawór to w momencie hamowania piętrzący się olej zgodnie z nastawą na zaworze po przekroczeniu wartości krytycznej zawór upuści nadmiar oleju do zbiornika zabezpieczając maszynę przed uszkodzeniem, a dodatkowo złagodzi efekt hamowania.

Rozpatrując podobny przypadek przenośnika pionowego, ale napędzanego silnikiem hydraulicznym ,spotykamy się z identycznym problemem jak opisałem wyżej. Różnica polega na tym, że siłownik zamienia się z pompę tłokową, a silnik w zależności od swej budowy, na przykład w pompę zębatą jeżeli jest to silnik zębaty. Przy napędach z użyciem silników hydraulicznych najczęściej mamy do czynienia z przeciążeniami dynamicznymi. Powód jest oczywisty ze względu na zamianę energii oleju na ruch obrotowy używamy ich najczęściej do napędu elementów obrotowych np. przenośników karuzelowych. Jeżeli zatrzymujemy taki przenośnik pojawia się bezwładność czy tak zwany „zamach”, który jak opisałem to w akapicie powyżej powoduje gwałtowny wzrost ciśnienia, któremu przeciwdziałamy tak jak poprzednio przez zamontowanie zaworu przeciążeniowego (przelewowego) z nastawą odpowiadająca dopuszczalnym wartościom ciśnienia gwarantująca właściwe działanie układu hydrauliki.

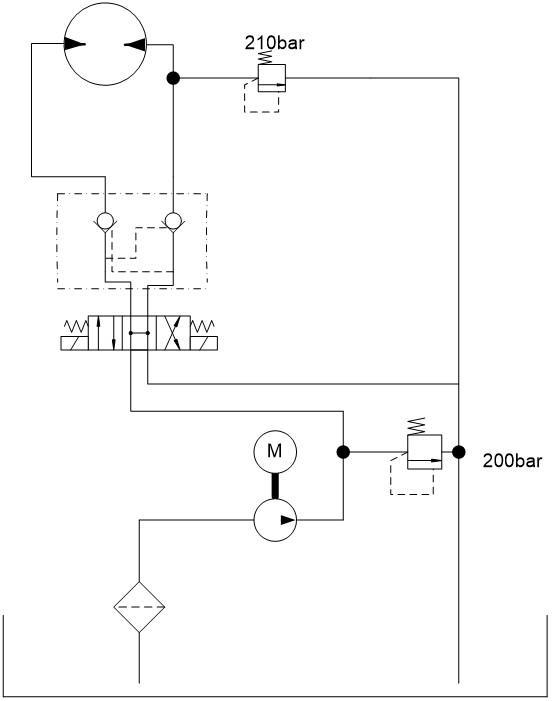

Schemat przedstawia przykład zabezpieczenia układu zaworami przelewowymi. Zawór z nastawą 200bar to zawory bezpieczeństwa. Zawór z nastawą 210bar jest zaworem przeciążeniowym zabezpieczającym przed przeciążeniem silnika hydraulicznego.

Jak wynika z powyższego podstawowym zadaniem w zabezpieczaniu układów hydraulicznych jest utrzymanie w nich odpowiedniego ciśnienia roboczego w trakcie pracy maszyny oraz rozładowywanie go w trakcie serwisu i obsługi maszyn i urządzeń. Najważniejszym w związku z tym jest znajomość podstawowych zasady fizyki mających wpływ na powstawanie ciśnienia w układzie hydrauliki oraz znajomość funkcjonowania maszyny. Zawsze należy pamiętać, że nie demontujemy elementów układu jeżeli nie jesteśmy pewni że w układzie nie ma ciśnienia oleju i elementy ruchome maszyny są zabezpieczone lub znajdują się w „dolnych” położeniach.

Oddzielnym tematem jest dobór części zamiennych do określonego układu hydraulicznego. Należy zwrócić uwagę, aby części były przewidziane do pracy przy ciśnieniu roboczym układu. Każdy z elementów ma tabliczkę znamionową, na której znajdują się podstawowe wartości i informacje o elemencie. Należy się z nimi zapoznać. Zły dobór może w najlepszym wypadku powodować wadliwe działanie, a w najgorszym uszkodzenie maszyny lub wypadek. Bardzo ważne jest stosowanie właściwych zaworów przelewowych. Każdy zawór ma swój zakres regulacji ciśnień i w przypadku doboru części zamiennych musimy zwrócić na to uwagę. Jeżeli jesteśmy zmuszeni do wymiany zaworu na inny typowy element hydrauliczny mający te same przyłącza i zabudowę trzeba zwrócić uwagę na zakres regulacji. Jest wiele zaworów wyglądających tak samo ale mających inne parametry. Ważne w doborze jest aby ciśnienie robocze nie wypadało w skraju zakresu roboczego zaworu. Zalecałbym taki dobór zaworu aby zakres roboczy ciśnienia mieścił się w przedziale od ¼ do ¾ zakresu regulacji. Ważne jest aby ewentualny zamiennik do uszkodzonego zaworu przelewowego prócz zakresu regulacji miał podobny, najlepiej taki sam zakres przepływu oleju. I tu też należy pamiętać, aby zakres przewidywanego przepływu nie znajdował się w skrajnych wartościach. Zbyt mały maksymalny przepływ może powodować samoczynne piętrzenie oleju (wzrost ciśnienia) zbyt duży zawór może powodować wadliwą regulację ciśnienia choćby ze względu na przecieki wewnętrzne zaworu lub kryzowanie mające powodować płynne działanie.

Oddzielnym zagadnieniem jest dobór węży hydraulicznych. Tutaj możliwości popełnienia błędu jest znacznie większa, a to z powodu większej ilości przedziałów ciśnień, na które przeznaczone są węże. „Tajemnica tkwi” w ilości oplotów zastosowanych w rurze, z której wykonano wąż. Zasada jest oczywista, im więcej oplotów we wnętrzu gumowej ściany przewodu, tym wyższe ciśnienie robocze. Wynika z tego, że wąż który z wierzchu wygląda tak samo nie musi być taki sam. Im większa ilość oplotów tym, przy tej samej średnicy zewnętrznej, mniejsza jest wewnętrzna średnica przewodu przez który płynie olej. Z tego już w prosty sposób wynika, że jeżeli zakuwamy wąż to musimy dobrać właściwe końcówki i zakucia. Podsumowując .Wąż, który z pozoru wygląda identycznie może być na inne ciśnienie niż ten, którego używamy. Należy więc zwrócić uwagę na ciśnienia robocze stosowanych węży bo jeżeli weźmiemy zbyt słaby wąż to nie wytrzyma nam ciśnienia roboczego układu lub chwilowego jego przeciążenia, a jeżeli weźmiemy za ciężki, to możemy ograniczyć przepływ oleju w danym obwodzie, a w skrajnym przypadku zdławimy na tyle przepływ, że możemy wytworzyć nadmierne ciśnienie.

Podobne zagadnienia pojawiają się w elementach złącznych stosowanych w układach hydraulicznych. Rozróżniamy dwa podstawowe typy złączek „lekka” na ciśnienia do 200 bar i ciężka na ciśnienia powyżej 200 bar. Identyfikacja jest prosta bo na większości nakrętek znajdziemy oznaczenie np. „12L” czytaj na rurkę fi 12 lekka lub np. „12S” co oznacza złączkę ciężką. W zależności od rodzaju, elementy złączne maja odpowiednie przepływy jak w wężach oraz inne średnice pierścieni zacinających, średnice stożków i gwintów zastosowanych w złączce. Ogólnie rzecz ujmując wyższe ciśnienia wymagają solidniejszych elementów złącznych. Trzeba zwracać na to uwagę ponieważ zły dobór złączki będzie powodował samoczynne rozszczelnianie się złącza, a jak zawsze w skrajnych wypadkach może spowodować wyrwanie rurki lub węża ze złączki, co może prowadzić do uszkodzenia maszyny lub wprost do wypadku.

Zaczynając ten artykuł pisałem, że postanowiłem poruszyć zagadnienia zabezpieczenia układu przed uszkodzeniem i ogólne zasady bezpieczeństwa przy użytkowaniu oraz serwisowaniu maszyn i urządzeń z napędami hydraulicznymi. Myślę, że udało mi się dowieść, że te wszystkie zagadnienia są powiązane. Łączy je źródło zagrożenia czyli ciśnienie panujące w układzie hydraulicznym i nie sposób omówić taki temat pomijając zazębiające się ze sobą problemy.