Wydawnictwo dało mi wolną rękę przy wyborze tematu tekstu do niniejszego wydania SUR. Jako że tematem wiodącym w tym miesiącu jest hydraulika siłowa postanowiłem, że tekst będzie dotyczył czegoś z praktyki zawodowej, a nie teoretycznych rozwiązań. Nie zaszkodzi jednak, aby praktyka została poparta kilkoma teoriami. W taki sposób zapadła decyzja o opisaniu prawdziwego przypadku przyśpieszenia maszyny z napędem hydraulicznym. No może odrobinę sprowokowana artykułem z ostatniego SUR o optymalizacji układu hydraulicznego.

Postawione w tytule pytanie niech będzie punktem wyjścia do rozważenia problemu, przed którym stanął lub stanie każdy menadżer służby utrzymania ruchu lub ktokolwiek odpowiadający za techniczną stronę procesu produkcji. W dowolnym, małym czy dużym, zakładzie. W praktyce zawodowej serwisanta układów hydraulicznych i automatyki przemysłowej od czasu do spotykam się z takimi pytaniami i od razu powiem, że nie są to proste pytania. Argumenty za i przeciw nie są jednoznaczne, a w dodatku negatywne efekty często są znacznie oddalone w czasie. Na początku może rozprawmy się z tytułem. O ile „przyspieszenie maszyny” jest dosyć prostym i czytelnym kierunkiem działania o tyle „optymalizacja układu hydraulicznego” w maszynie już tak prosta w rozumieniu nie jest.

Zgodnie z definicją SJP PWN optymalizacja to:

1. «organizowanie jakichś działań, procesów itp. w taki sposób, aby dały jak największe efekty przy jak najmniejszych nakładach»

2. «poszukiwanie za pomocą metod matematycznych najlepszego, ze względu na wybrane kryterium, rozwiązania danego zagadnienia gospodarczego, przy uwzględnieniu określonych ograniczeń»

Jak widać obie definicje w dobry sposób wprowadzają nas w kwestie przyśpieszenia i optymalizacji działania układu hydraulicznego napędzającego maszynę. Jeżeli zbierzemy w jednym zdaniu najważniejsze dla nas kwestie z obydwu definicji uzyskamy taką oto treść:

Optymalizacja jest to zbiór działań dających jak największe efekty przy jak najmniejszych nakładach, przy uwzględnieniu określonych ograniczeń.

Poświęciłem temu kilka zdań bo jest to świetne wprowadzenie do praktycznego przeanalizowania problemu. Temat nie jest abstrakcyjny choć na pierwszy rzut oka wydawać by się mogło, że trochę wydumany. Dodatkowo w prosty sposób prowadzi do konfliktu w większości zakładów między działem utrzymania ruchu, a działem produkcji. Jedni widzą jedynie zyski, a drudzy jedynie awarie. Z punktu widzenia produkcji jeżeli udało by się przyspieszyć pojedynczy cykl produkcyjny choćby o sekundę dało by to dodatkową wydajność. Z punktu widzenia utrzymania ruchu każdy dodatkowy cykl pracy jest przyczynkiem do szybkiego zużycia elementów maszyny.

W czasie przerwy remontowej w okresie zimowym w jednej z obsługiwanych przeze mnie firm w trakcie ustalania zakresu prac przewidzianych na przerwę remontową zadano mi pytanie czy nie można by przyśpieszyć maszyny. Po przeprowadzeniu napraw podszedłem do próby przyspieszenia maszyny. Okazało się że przy prawidłowo wyregulowanym układzie hydraulicznym niemożliwe jest uzyskanie szybszego działania maszyny. Co oznacza „prawidłowe wyregulowanie”? Mam na myśli nastawy zaworów i regulatorów zgodne z podanymi w schemacie hydraulicznym maszyny. Można w tym momencie powiedzieć ze układ posiadał optymalne nastawy i regulacje przewidziane przez producenta, a żaden z podzespołów nie wykazywał zużycia bo wcześniej przeprowadzona została diagnostyka układu w skład, której weszło testowanie pompy i badanie porównawcze strumienia oleju w wytypowanych punktach maszyny. Z powyższego wynikało, że bez korekty nastaw nominalnych ciśnienia roboczego układu nie jest możliwe przyśpieszenie pracy maszyny. Z czego taka sytuacja wynika. Aby zrozumieć problem trzeba sobie odpowiedzieć na pytanie od czego uzależniona jest szybkość przepływu oleju ? Odpowiedź na takie pytanie daje poniższa definicja.

Szybkość przepływu cieczy o określone gęstości i temperaturze zależny od powierzchni przekroju poprzecznego przewodu, w którym płynie ciecz i ciśnienia przy, którym przepływ się odbywa.

Od razu przepraszam za bardzo uproszczoną wersję, ale akademickie definicje są trudne, a na potrzeby tego tekstu tak sformułowana zasada całkowicie wystarczy i będzie najbardziej przystępna dla mechanika.

Wynika z tego, że jeżeli w danym obwodzie hydraulicznym osiągniemy maksymalny przepływ przy określonym ciśnieniu to nawet gdybyśmy do tego układu dostarczyli dodatkowy strumień oleju to i tak opory przepływu spowodują, że strumień ten zostanie skierowany przez zawór przelewowy do zbiornika, bo po osiągnięciu zakładanego ciśnienia otworzy się zawór przelewowy. Jedyną rzecz jaką możemy w ten sposób osiągnąć to większa dynamika narastania ciśnienia co może objawiać się „nerwowymi” ruchami napędzanych elementów. Dodatkowym objawem będzie grzanie się oleju ze względu na nadmiar dostarczanej energii do układu w postaci zbyt dużego strumienia oleju. Jaki z tego wynika wniosek? Najprościej mówiąc aby uzyskać większy przepływ w układzie, zgodnie z definicją, trzeba albo powiększyć średnice kanałów w których płynie olej albo zwiększyć ciśnienie, przy którym się on odbywa. Każdy wie, że zwiększenie średnicy kanałów jest technicznie kłopotliwe i często nie możliwe. Dlaczego? Druga zasada, która ma znaczenie dla przepływu oleju w uproszczeniu mówi:

Każde dławienie przepływu powoduje spadek ciśnienia za elementem dławiącym. ( dławikiem, kryzą)

Tutaj drobne wyjaśnienie. Jako dławik ustalający maksymalny przepływ w określonym obwodzie, musimy przyjąć najmniejszą średnicę kanału w dowolnym elemencie układu hydraulicznego. Trzeba to rozumieć w taki sposób, że jako zwężkę musimy traktować na przykład zwykłą złączkę czy otwór w płycie przyłączeniowej lub otwory w gnieździe zaworu, a także końcówkę zakucia węża hydraulicznego. Jak wynika z powyższego możemy spotkać się z sytuacją, że dławienie pojawia się na nabce ( króćcu) siłownika hydraulicznego, a tego już raczej nie przeskoczymy. W takiej sytuacji mamy w zasadzie wyłącznie jedyne wyjście, czyli podniesienie ciśnienia w układzie. Wracając do mojego zawodowego przypadku, które było punktem wyjścia do problemu. Ja się na podniesienie ciśnienia nie zdecydowałem. No może nie do końca, bo próbę przeprowadziłem, ale musiałem zrezygnować bo regulator odpowiadający za sterowanie pompą o zmiennej wydajności odmówił współpracy. Okazało się że jego budowa powoduje, że po podniesieniu ciśnienia nie można osiągnąć niskiego ciśnienia na żądanym poziomie technologicznym. Rozwiązaniem takiego problemu było by zastosowanie dodatkowego zaworu redukującego ciśnienie do wymaganego technologią. Co z resztą nie stanowiło problemu technicznego. Niestety nie doszedłem do tego etapu, bo znalazł się ktoś odważniejszy, który podjął się tego zadania bez większej refleksji. Notabene poszedł tą samą drogą, którą ja proponowałem no może trochę jak to mówią: „Pojechał bez trzymanki”. W dużym skrócie podniósł ciśnienie, oczywiście napotkał ten sam problem, który rozwiązał w proponowany przeze mnie sposób. Ale najprawdopodobniej pojawił się inny problem. Układ jest zasilany przez pompę o zmiennej wydajności co powodowało, że mimo wyższego ciśnienia pompa reagowała na opory przepływu w momentach gwałtownego narostu ciśnienia i redukowała wydajność co w oczywisty sposób stawało w sprzeczności z zamierzonymi efektami podniesienia ciśnienia. Problem został rozwiązany tak że regulator pompy został tak ustawiony aby pompa zachowywała się jak zwykła pompa wielotłokowa o stałej wydajności. W efekcie tych działań zostało osiągnięte przyśpieszenie ale kosztem wzrostu temperatury roboczej oleju i kilku awarii związanych z przyspieszeniem maszyny.

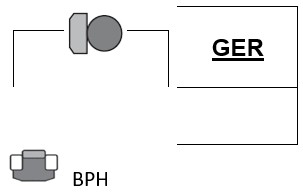

Jak widać opisane działanie nie miało z optymalizacją nic wspólnego, ponieważ osiągnięte cele nie brały pod uwagę technicznych ograniczeń, czyli nie spełniony został jeden warunek z definicji optymalizacji. Natomiast nastąpiło rzeczywiste przyśpieszenie cyklu maszyny tyle, że pojawiły się niepożądane efekty. Przyjrzyjmy się poszczególnym problemom wywołanym przez przyśpieszenie maszyny. Pierwszy problem to wzrost temperatury oleju. Wzrost temperatury oleju to przede wszystkim spadek wydajności pompy i spadek jakości smarowania co w perspektywie czasu eksploatacji spowoduje szybsze zużycie współpracujących elementów. Dodatkowym aspektem jest spadek szczelności układu i szybsze zużywanie się uszczelnień w siłownikach i wycieki z połączeń miedzy elementami układu. Oczywiście można temu zaradzić instalując dodatkową chłodnicę. Tyle że to oznacza, że nadmiar dostarczonej energii do układu hydraulicznego odprowadzamy do atmosfery przez chłodnice oleju. Wynika z tego, że pieniądze wydane na energię elektryczną do napędzania maszyny wyrzucamy w błoto za pomocą chłodnicy. Ile tracimy łatwo policzyć. Tyle ile mocy mają chłodnice niezbędne do utrzymania znośnej temperatury układu. Innym problemem pojawiającym się przy przyśpieszeniu maszyny jest zwiększenie szybkości posuwów siłowników. W omawianym przypadku okazało się, że bardzo szybko ulegają uszkodzeniu siłowniki. Chodzi tu głównie o uszczelnienia tłoka odpowiadające za szczelność wewnętrzną . Maszyna została fabrycznie wyposażona w siłowniki uszczelnione uszczelnieniami typu GER. Jest to pierścień teflonowy oparty na ringu z NBR.

Katalog Hydro Bielsko Biała

W tym wypadku wydaje się, że najważniejszą ich cechą jest maksymalna prędkość posuwów do których zostały przewidziane, to jest do 0,5 m/s. Zostały zastąpione uszczelnieniami typu BPH, które mogą pracować przy prędkościach 1,5 m/s. Czy rozwiąże to problem dopiero się okaże, bo teraz ta zmiana została wykonana. Przyspieszając maszynę trzeba również brać pod uwagę dopuszczalne przepływy poszczególnych elementów. W rozpatrywanym przypadku uszkodzeniu uległ zamontowany w bloku między rozdzielaczem, a blokiem przyłączeniowym, na kanale P, zawór zwrotny. Pierwszym objawem awarii był brak jednego z posuwów mimo właściwego sygnału sterującego rozdzielaczem odpowiedzialnym za przepływ oleju. Po demontażu okazało się, że w kanałach rozdzielacza znajdują się odłamki pokruszonego grzybka zaworu zwrotnego. Po przeanalizowaniu dokumentacji zaworu okazało się, że zawór jest przeznaczony na maksymalny przepływ 150 l/min, a pompa po dokonanej regulacji podaje stały strumień oleju około 200l/min. Najprawdopodobniej grzybek po wykonaniu wielu bardzo dynamicznych cykli uległ defragmentacji i jego odłamki dotarły do rozdzielacza i innych elementów układu. Przypadek ten pokazuje, że przy podejmowaniu decyzji o przyśpieszeniu dobrze jest dokonać analizy elementów zamontowanych w układzie. Dla przykładu rozdzielacz proporcjonalny sterujący przepływem w tym obwodzie był przewidziany na przepływ 300l/min. Wszystkie kanały i przyłącza były wystarczające dla takiego przepływu. Niestety zastosowany zawór przewidziany przez producenta ograniczał przepływ do 150l. W sumie to nic dziwnego bo prawdopodobnie był to racjonalny wybór związany z gabarytami bloku w którym był zainstalowany. Pewnie większy się nie mieścił, a taki wystarczał przy przewidzianych parametrach roboczych układu. Przyśpieszanie ma też inne implikacje. Na przykład jeżeli przyśpieszymy posuwy to musimy brać pod uwagę dłuższą drogę hamowania. O ile na pierwszy rzut oka problem wydaje się nieznaczący, to w praktyce generuje duże wyzwania. W sytuacji gdy dużą masę rozpędzimy do dużej prędkości zaczynamy mieć do czynienia z siłami wynikającymi z dynamiki ruchu, które musimy powstrzymać przez hamowanie. Hamowanie odbywa się przez dławienie przepływu. W przypadku zaworu proporcjonalnego sterującego szybkością i kierunkiem przepływu dławienie odbywa się i na zasilaniu i odpływie oleju z siłownika. Dzięki temu możliwe jest w ogóle wyhamowanie dużej masy. Gdyby dławienie było wyłącznie na zasilaniu mogła by wytworzyć się kawitacja. Natomiast szybkie hamowanie dużej masy dławieniem na odpływie spowoduje gwałtowny skok ciśnienia co w oczywisty sposób spowoduje przeciążenie wszystkich elementów w tym fragmencie układu. Można by temu zapobiec instalując zawór przeciążeniowy, ale ograniczy to skuteczność hamowania. I tu niestety koło się zamyka.

Podsumowując, przyśpieszanie maszyny tak, ale z pełną świadomością konsekwencji. Jak to mówią coś za coś. Myślę, że nie jest to beznadziejna sytuacja. Można przyspieszać maszynę o napędzie hydraulicznym, ale w sposób uwzględniający warunki techniczne. Wracając do pytania z tytułu. Ja zaczynałbym zawsze od optymalizacji układu hydraulicznego, ale rozumianej jako regulację do parametrów fabrycznych wspartą diagnostyką układu, aby mieć pewność, że uzyskany efekt stanowi maksimum możliwości układu. Kolejną czynnością jest ustawienie optymalnych parametrów technologicznych. Z praktyki wiem, że wiele maszyn ma zawsze te same skoki posuwów i takie same długości zwolnień i ich nastawy. Jeżeli ustawimy skoki poszczególnych posuwów optymalnie do produkowanego detalu to zyskamy choćby dlatego, że elementy wykonają krótsze ruchy mimo tej samej szybkość, a krótszej drodze zyskamy na czasie. W tych działaniach często tkwią duże zyski. Jeżeli te wszystkie działania nie przyniosą wystarczającego efektu w postaci większej wydajności możemy rozważyć przyśpieszenie maszyny przez zwiększenie ciśnienia lub wydajności pompy. Trzeba jednak pamiętać, że takie działanie jest już przekraczaniem parametrów założonych przez producenta, a to nie zawsze może się opłacić w perspektywie dłuższej eksploatacji.