Pompa wielotłoczkowa jest jednym z wielu typów pomp hydraulicznych stosowanych do zasilania stacjonarnych i mobilnych systemów hydrauliki siłowej spotykanych w różnego rodzaju maszynach i urządzeniach. Jak sama nazwa sugeruje do przetłaczania oleju w pompie stosowane są tłoki. Taka budowa jest jednocześnie wadą i zaletą. Podstawową zaletą tych pomp jest wytwarzanie przez nie znacznie wyższych ciśnień roboczych, a w niektórych wypadkach możliwość sterowania wydajnością i kierunkiem przepływu a nawet podziałem wydajności jednego wkładu na dwa lub więcej niezależnych strumieni. Wadą jest wrażliwość na zanieczyszczenie oleju, oraz skomplikowania budowa, co przekłada się na wyższą cenę, w porównaniu na przykład z pompą zębatą.

Działanie pompy wielotłoczkowej polega na zamiana momentu obrotowego dostarczanego z silnika na ruch posuwisto–zwrotny tłoczków zamkniętych w cylindrach. Ruch ten powoduje zmianę objętości cylindrów. Wycofywanie się tłoczka z cylindra powoduje powiększanie objętości cylindra wyniku, czego powstanie podciśnienia we wnętrzu cylindra i zasysanie oleju do wnętrza cylindra. Wsuwanie tłoczka do cylindra powoduje zmniejszanie się objętości i wzrost ciśnienia oleju w zamkniętej przestrzeni cylindra. W tym momencie uzyskujemy ciecz pod ciśnienie, którą możemy wykorzystać do napędu elementów. Jak widać zasada działania jest stosunkowo prosta i znana do stuleci. Współczesna technologia pozwoliła jednak na znaczną poprawę sprawności takich pomp. Oczywiście najtrudniejsze w takiej pompie jest po pierwsze wytworzenie ruchu posuwisto-zwrotnego tłoczków, po drugie długotrwałe utrzymanie szczelności wewnętrznej pompy. Jest to możliwe dzięki doborowi właściwych materiałów na poszczególne elementy pompy. Niestety, co do materiałów i technologii ich obróbki nie można zbyt wiele powiedzieć, ponieważ jest to tajemnica pilnie strzeżona przez producentów.

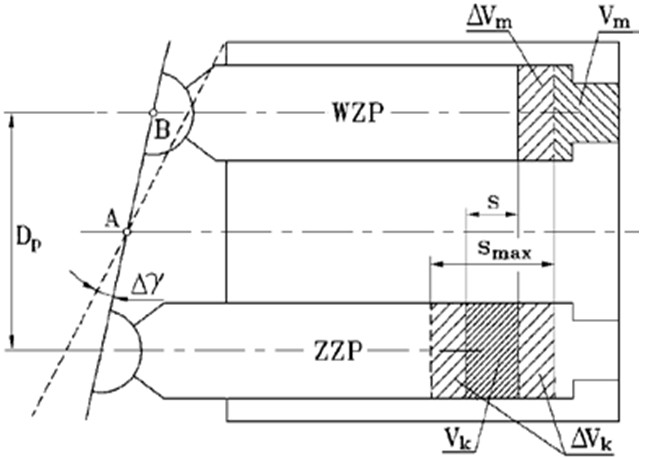

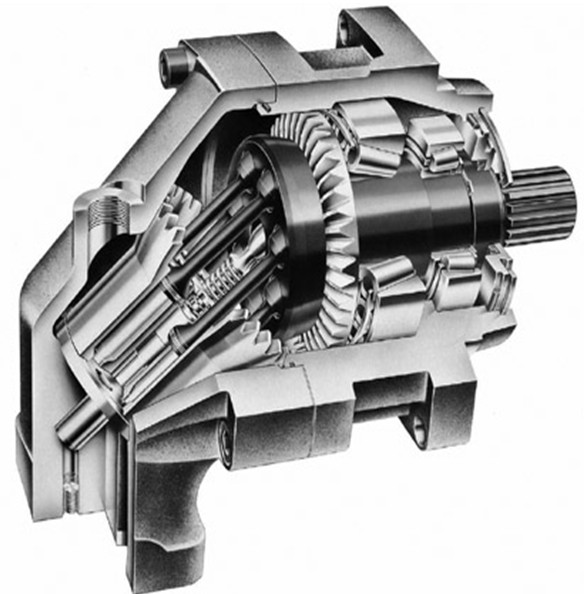

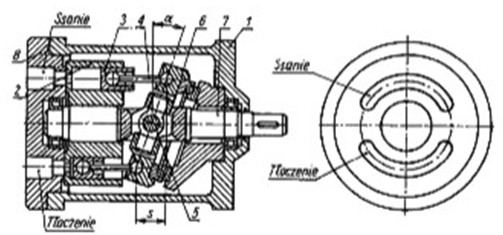

Ruch posuwisto-zwrotny tłoczków uzyskujemy przez ustawienie pod kątem dwóch wirujących elementów, kosza z tłoczkami i wirnika z cylindrami. Z tego powodu niektóre pompy wielotłoczkowe bywają nazywane potocznie „bananami”, ponieważ korpus jest jakby przełamany w połowie, co przypomina kształt banana. Tłoczki są wsparte na płaszczyźnie oporowej i przytrzymywane tak, aby stopy w trakcie wirowania ( zwłaszcza w trakcie suwu ssania) były dociśnięte do płaszczyzny skośnej. W suwie tłoczenia to powstające ciśnienia oleju w cylindrach dociska tłoczki do płaszczyzny. Ze względu na ciągle zmieniający się kąt między tłoczkiem a stopą połączenie elementów zostało wykonane przez przegub kulowy, który zapewnia właściwą swobodę ruchów obu elementów względem siebie. W trakcie obrotu wałka o 180 st. następuje ruch tłoczka po płaszczyźnie skośnej i posuw tłoczka w cylindrze do przodu, a w trakcie kolejnych 180 st. następuje ruch w przeciwnym kierunku. Zasada jest identyczna jak w cyklu pracy silnika spalinowego z tą jednak różnicą, że rolę wykorbienia wału korbowego spełnia tutaj skośnie ustawiona płaszczyzna, po której poruszają się tłoczki. Rozwiązanie to pozwala na znaczne uproszczenie budowy rozrządu, którą w tym przypadku spełnia płyta o odpowiednio wyfrezowanych kanałach. Pod nazwą „rozrząd” w silnikach spalinowych ukryty jest zestaw zaworów ustalający jeden kierunek przepływu gazów przez cylindry. W przypadku pompy działanie zaworów zwrotnych zostało zastąpione płytą rozrządczą, w której wykonane kanały spotykają się z otworami w wirniku. Odpowiednie położenie kanałów i ruch obrotowy wirnika w względem płyty powodują łączenie i zamykanie kanałów, które zastępuje pracę wałka rozrządu w silnikach spalinowych. W ten sposób w pompie uzyskujemy cykliczne otwieranie się określonych kanałów przepływ oleju w określonym kierunku, co w efekcie daje tłoczenie oleju przez pompę. Praca pompy tłoczkowej wiąże się oczywiście z podziałem cyklu pracy na ssanie i tłoczenie, co w oczywisty sposób prowadzi do tętnienia przepompowywanego medium. W przypadku pomp wielotłoczkowych efekt ten praktycznie zlikwidowano przez zastosowanie wielu tłoczków o małych objętościach. Biorąc też pod uwagę prędkość obrotową wirnika efekt tętnienia został praktycznie wyeliminowany.

Podstawowy podział pomp wielotłoczkowych to:

- pompy o stałej wydajności

- pompy o zmiennej wydajności

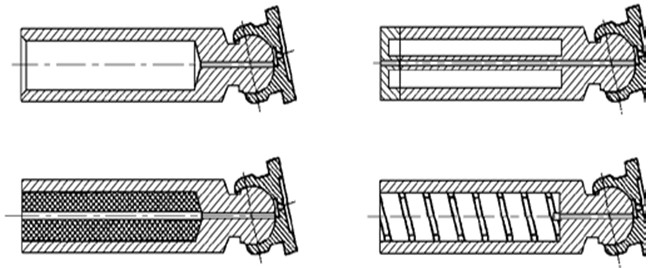

Wśród pomp o stałej wydajności można wyróżnić parę typów pomp. Jest to związane wyłącznie z rozwiązaniami konstrukcyjnymi stosowanymi przez różnych producentów. Jednak nie ma to wpływu na podstawową zasadę działania i parametry techniczne pompy.

Spotyka się tu rozwiązania z wirującą płaszczyzną skośnią wymuszającą ruch tłoczków w stacjonarnym zestawie cylindrów. Inną odmianą tych pomp jest wspomniany wyżej typ „banan”, w którym skośne ustawienie płaszczyzny względem wirnika z cylindrami uzyskuje się przez kątowe ustawienie osi ich wirowania, a przeniesienie napędu wewnątrz pompy odbywa się przy pomocy kątowej przekładni zębatej. Innym rozwiązaniem jest pompa ze stałą płaszczyzną skośną wykonaną w korpusie pompy i wirującym zestawem cylindrów. Wszystkie te rozwiązania łączy jedna niezmienna cecha stały kąt płaszczyzny skośnej, który decyduje o skoku tłoczków, czyli stałej wydajności pompy. W ten sposób dochodzimy do sposobu, w jaki możemy w sposób płynny zmieniać wydatek pompy wielotłoczkowej. Wynika z tego, że zmieniając kąt pochylenia płaszczyzny skośnej możemy zmienić skok tłoczków w efekcie zmieniając wydajność.

Pompy o zmiennej wydajności w przeciwieństwie do pomp o stałej wydajności możemy jeszcze podzielić na dwie grupy:

- pompy o zmiennej wydajności i stałym kierunku tłoczenia

- pompy o zmiennej wydajności i zmiennym kierunku tłoczenia

Podział taki jest zasadniczy pod względem zastosowania pomp w maszynach i urządzeniach.

Pompa wielotłoczkowa osiowa z przechylną tarczą:

1. kadłub, 2. blok cylindra, 3. tłok, 4. korbowód, 5. przegób Cardana, 6.przechylna tarcza, 7. wał napędowy, 8. płyta rozdzielacza

Pompy o stałym kierunku tłoczenia stosowane są, jako nowsza wersja pompy tłokowej o stałej wydajności, oraz innych typów pomp. Spotyka się je bardzo często w maszynach z nowoczesnymi układami hydraulicznymi. Podstawową zaletą pompy o zmiennej wydajności w porównaniu z pompami o stałej wydajności jest to, że pompa o zmiennej wydajności pobiera z silnika w zasadzie stały moment obrotowy. Zapotrzebowanie na moc pompy przy stałej wydajności wzrasta w miarę wzrostu ciśnienia. Z tego wynika, że jeżeli w trakcie wzrostu ciśnienia będziemy ograniczać wydajność to możemy spowodować ograniczenie zapotrzebowania pompy na moc. Przy właściwym sprzężeniu zwrotnym między ciśnieniem a kątem ustawienia płaszczyzny skośnej możemy uzyskać stałe zapotrzebowanie na moc. W praktyce odbywa się to przy wykorzystaniu ciśnienia pojawiającego się w kanale tłoczenia pompy. Jest ono kierowane do siłownika, który przeciwstawia się sprężynie wymuszającej pochylenie płaszczyzny skośnej. Siłownik ściskając sprężynę powoduje zmniejszenie kąta pochylenia płaszczyzny, czego skutkiem jest spadek wydajności bez wpływu na ciśnienie robocze pompy. Stosując pompę o zmiennej wydajności możemy uprościć układ. Przy zastosowaniu pomp o stałej wydajności do ograniczenia pobieranej mocy stosuje się pompę wielostrumieniową, w której ograniczenie zapotrzebowania na moc uzyskuje się za pomocą załączania i wyłączania określonych strumieni. Do ruchów szybkich wykonywanych przy małych obciążeniach stouje się duży wydatek przy niskim ciśnieniu, natomiast do pracy ciężkiej używa się małej wydajności przy wysokim ciśnieniu. Już z samego opisu widać, że układ taki jest skomplikowany pod względem budowy i sterowania, a w dodatku zmiana wydajności następuje w takim układzie stopniowo co powoduje duże skoki szybkości posuwów i wymusza zwielokrotnienie regulacji przepływu aby kompensować skutki skokowego narostu lub spadku ciśnienia i wydajności. Pewnym rozwiązaniem tego problemu jest stosowania proporcjonalnych regulatorów przepływu, ale nadal jest to niwelowanie negatywnych skutków a nie rozwiązanie przyczyny. Gdy w układzie zastosowana zostanie pompa o zmiennej wydajności otrzymujemy źródło zasilania, które w sposób płynny dostosowuje wydajność do zapotrzebowania układu w danym momencie, przez co poprawia parametry techniczne maszyny. W oczywisty sposób wpływa to na efekt ekonomiczny pracy takiej maszyny. Automatyczne ograniczenie wydajności po pierwsze ogranicza wielkość silnika napędzającego pompę, po drugie dopasowanie wydajności do zapotrzebowania ograniczając jednocześnie nagrzewanie się oleju zwiększając sprawność układu, ponieważ ciepło oddawane do otoczenia to ewidentna starta energii dostarczonej do maszyny za którą trzeba zapłacić. Inna zaletą jest uproszczenie budowy układu hydraulicznego stosowanie mniejszych gabarytów siłowników czy przekroju rur, a w efekcie ograniczenie ilości oleju w układzie. Należy też pamiętać, że ograniczenie wydajności pompy w trakcie skrajnych położeń siłowników, co wiąże się z chwilowym wzrostem ciśnienia i pojawieniem się w układzie nadmiaru oleju, pozwala na stosowanie mniejszych gabarytowo zaworów przelewowych.. W maszynach z proporcjonalnym sterowaniem przepływu oleju dopasowanie wydajności do zapotrzebowania układu i płynna jej zmiana nabiera jeszcze bardziej uwypukla zalety takich pomp. Zastosowanie pompy wielotłoczkowej o zmiennej wydajności pozwala też na zastosowanie jednego zaworu sterującego szybkością przepływu do wszystkich posuwów, bo brak duże dławienia nie powoduje w tym przypadku grzania oleju i „nerwowych” ruchów maszyny w trakcie zmian prędkości przepływu. Ograniczenie ilości zaworów proporcjonalnych w układzie uproszczenie jego budowę, powoduje spadek awaryjności i oczywiście kosztów zabudowy układu oraz późniejszego serwisu.

Pompy o zmiennej wydajności i zmiennym kierunkiem tłoczenia, są rozwinięcie koncepcji pompy o zmiennej wydajności. Różnica polega na tym, że o ile w pompach o zmiennej wydajności zmieniamy kąt wychylenia płaszczyzny skośnej od np. 15 st. do 5 st., to w pompie o zmiennym kierunku tłoczenia zmiana ta zawiera się w zakresie od np. 15 st do -15st. Dzięki takiemu rozwiązaniu możemy w pompie nie tylko zmienić jej wydajność, ale również odwrócić kierunek tłoczenia bez zmiany kierunku obrotów wałka napędzającego, czego nie można uzyskać w innym typie pompy. Ten typ pompy dedykowany jest głównie do obwodów jazdy zarówno kołowych jak i gąsienicowych i współpracy silnikami hydraulicznymi. Pompy wielotłokowe o zmiennej wydajności i zmiennym kierunku tłoczenia współpracujące z silnikiem wielotłokowym bywa też, że o zmiennej chłonności to idealne rozwiązanie do napędu elementów maszyn i urządzeń gdzie wymagana jest płynna regulacja szybkości wirowania napędzanego elementu oraz wymagane jest płynne hamowanie i zmiana kierunku wirowania. Dzięki możliwościom zmiany kierunku tłoczenia oleju prze pompę upraszcza się znacząco budowa takiego układu napędowego. Nie trzeba w nim stosować zaworów sterujących kierunkiem przepływu oleju. Natomiast zmienna wydajność eliminuje konieczność stosowania zaworów regulujących szybkość przepływu. Wystarczy sterować odpowiednio pompą, która sama zrealizuje regulację prędkości i kierunku wirowania napędzanego elementu. Takie pompy znajdują zastosowanie do napędu dużych gabarytowo obracających się elementów gdzie również jest potrzebny wysoki moment obrotowy przy małej prędkości wirowania oraz możliwość płynnej zmiany prędkości obrotowej elementu na przykład w dużych bębnach mieszających. Pompa o zmiennym kierunku tłoczenia w zasadzie nie różni się o pompy o zmiennej wydajności, ale ze względu na specyfikę sterowania i to, że posiada bieg jałowy, ( czyli pracuje z zerową wydajnością) wymaga odrębnego obwodu sterowania zasilanego z innej pompy. Są dwa sposoby rozwiązania tego problemu. Starsze pompy najczęściej miały zewnętrzne zasilanie obwodu starowania. Nowe mają w korpusie zabudowaną dodatkową pompę zębatą o wewnętrznym zazębieniu ze względu na małe gabaryty zabudowy. Pompa ta zasila obwód sterowania, w którym znajduje się rozdzielacz zaworowy lub suwakowy pozwalający na sterowanie kierunkiem tłoczenia i biegiem jałowym. Rozdzielacz może być sterowany manualnie lub elektrycznie w zależności od przyjętego rozwiązania przy konstrukcji maszyny. Rozdzielacz staruje jednym siłownikiem dwustronnego starowania lub dwoma siłownikami jednostronnego sterowania, których pozycję wyjściową wymuszają sprężyny. Bieg jałowy pompy uzyskujemy redukując ciśnienie zasilania siłownika a rozprężone sprężyny utrzymują płaszczyznę oporową w pozycji prostopadłej do osi obrotu wirnika z tłoczkami. Podanie ciśnienia do jednego lub drugiego siłownika powoduje wychylenie płaszczyzny. Stopień wychylenia jest zależny od ciśnienia w siłowniku, czyli siły, z jaką działamy na sprężyny zerujące kąt płaszczyzny. Wynika z tego, że stosując w obwodzie sterowania pompy proporcjonalny zawór ciśnieniowy możemy za jego pomocą sterować płynnie wydajnością pompy. Prócz wielu zalet takiego układu jest jedna wada cena takiej pompy jest wysoka.

Warunki eksploatacja wszystkich typów pomp wielotłoczkowych są praktycznie takie same. Niezależnie od miejsca zainstalowania najważniejszymi warunkami jak zawsze są czystość oleju i temperatura pracy.

Czystość oleju w pompach wielotłoczkowych nabiera dodatkowego znaczenia ze względu na ich budowę i ciśnienie robocze. Trzeba tu pamiętać, że pompy wielotłokowe stałej wydajności pracują na ciśnieniach rzędu 250 do 350 bar, a w obwodach jazdy zawory przeciążeniowe są nastawiane na 450 bar, aby rozładować skoki ciśnienia związane z dynamiką ruchu napędzanych elementów. Przy tak dużych obciążeniach zanieczyszczenia pojawiające się w oleju działają na elementy współpracujące w trakcie pracy jak papier ścierny. Przyleganie płaszczyzny rozrządu do wirnika czy pasowanie tłoczka z cylindrem stanowi o szczelności wewnętrznej pompy, czyli jej sprawności. Pojawienie się nadmiernego zanieczyszczenia oleju w prosty sposób prowadzi do zatarcia pompy a w najlepszym wypadku do przedwczesnego zużycia. W pompach z płytą rozrządu dochodzi jeszcze problem krawędzi otworów spotykających się w trakcie obrotów. Jeżeli w takim miejscu pojawi się zanieczyszczenie uzyskujemy podobny efekt jak przy próbie cięcia nożyczkami do papieru stalowego drutu. Krawędzie otworów zostają zagniecione. W miejscu uszkodzenia plastycznie odkształcony materiał tworzy nierówność, co w konsekwencji rozszczlnia połączenie między współpracującymi elementami i powoduje wewnętrzny przeciek pompy. W skrajnych wypadkach powstaje rysa łącząca kanał ssący z tłoczącym, co powoduje zatrzymanie procesu przetłaczania oleju prze pompę. W układach mobilnych trzeba pamiętać o utrzymaniu właściwego poziomu oleju. W trakcie ruszania czy hamowania olej w zbiorniku się przelewa pod wpływem siły bezwładności. Przy zbyt niskim stanie oleju w takim momencie może zostać odkryty kanał ssawny w zbiorniku. W tedy pompa zaczyna pracować na sucho i współpracujące elementy mogą się zatrzeć. Stopień filtracji musi być zgodny z zalecanym dla zamontowanych w nim elementów.

Rodzaj oleju stosowany w układach z pompami wielotłoczkowymi w głównej mierze zależy od zaleceń producenta pompy. W większości stacjonarnych układów przemysłowych spotyka się mineralne oleje hydrauliczne najczęściej popularny HL46. Jeżeli producent pompy czy maszyny nie zaleca żadnych specyficznych cech oleju to w zasadzie HL w zupełności wystarczy. Trochę problemów nastręcza eksploatacja maszyn pracujących przy zmiennych warunkach temperaturowych. Trzeba pamiętać, że w niskich temperaturach oleje gęstnieją. Zimą dobrze jest stosować rzadsze oleje. Jeżeli nie stosuje się sezonowej zmiany oleju to należy pamiętać, że przy niskich temperaturach po uruchomieniu maszyny należy jej pozwolić popracować na biegu jałowym tak, aby olej się rozgrzał za nim zaczniemy pracę pod obciążeniem. W skrajnie niskich temperaturach pracy czy w sytuacji krótkotrwałego użytkowania maszyny lub urządzenia najlepiej jest jednak stosować oleje sezonowe.

W przypadku wymiany sezonowej czy wynikającej z normalnego cyklu wymian zalecanego przez producenta trzeba sprawdzić w dokumentacji, jaki olej jest zalecany. Mając informację o właściwościach zalecanego oleju można dobrać olej różnych producentów w zależności od zasobności portfela. Ważne, aby zamiennik był właściwie dobrany. Większość producentów olejów podaje na etykiecie właściwości swojego produktu, więc łatwo to sprawdzić. Hurtownicy posiadają często tabele porównujące oleje.

Temperatura pracy układu z pompą wielotłoczkową tak jak każdego innego układu hydraulicznego powinna zawierać się między 40 a 60 st. C. A nie przekraczać 80 st. C. W sytuacjach gdzie temperatury pracy z racji warunków eksploatacji urządzenia są wyższe trzeba stosować odpowiednie oleje tak jak zostało to opisane wyżej. W przypadkach układów, w których możliwe jest stosowanie chłodnic należy dbać o ich czystość, aby nie dopuszczać do spadku ich sprawności. Oddzielnym tematem są obwody jazdy w maszynach. Tu nie ma możliwości chłodzenia oleju ze względu na wysokie ciśnienie pracy i duże, gwałtownie zmieniające się przepływy, oraz to, że olej w obwodzie jazdy krąży w krótkim obiegu pompa silnik jazdy i z powrotem pompa. Do zbiornika oleju powracają tylko wewnętrzne przecieki silnika i pompy. W tym wypadku nadmierny wzrost temperatury jest przesłanką do diagnostyki elementów układu w kierunku uszkodzenia. Dobry olej i sprawne elementy w takim układzie gwarantują, że nie będzie się przegrzewał.

Pompy wielotłoczkowe pod względem diagnostyki nie odbiegają w niczym od innych pomp. Najprościej jest opracować harmonogram testów pomp przy pomocy hydrotestera. W trakcie testów trzeba tylko być świadomym, jaki rodzaj pompy wielotłoczkowej się testuje. Ponieważ w przypadku pomp o zmiennej wydajności spadek wydajności w trakcie podnoszenia ciśnienia do pewnego momentu jest sytuacją normalną, co przy pompie o stałym wydatku świadczy o jej zużyciu. Należy też zwracać uwagę na dźwięki towarzyszące pompie w trakcie pracy. Nadmierna hałaśliwość i metaliczna praca są wskazówką do przeglądu pompy. Pompy wielotłoczkowe mają dość skomplikowaną budowę, na przykład łożyskowanie wałka wykonane jest najczęściej na łożyskach stoczkowych. W tym wypadku trzeba pamiętać, że w trakcie użytkowania będzie pojawiał się coraz większy luz, który trzeba usunąć. W pompach o zmiennym kierunku tłoczenia trzeba pamiętać o sprawdzaniu ciśnienia w obwodzie sterowania, ponieważ decyduje ono o wydajności pompy a jego brak daje taki sam efekt jak uszkodzenie pompy, co często bywa przyczyną błędów w diagnostyce pompy.

Dzięki budowie pompy wielotłoczkowe są naprawialne, co w znacznym stopniu obniża koszty serwisu, zwłaszcza te o zmiennych parametrach pracy, ponieważ są na rynku oferowane do nich części zamienne. Niestety do części pomp o stałym wydatku importerzy nie oferują części zamiennych tłumacząc to polityką firmy i nieopłacalnością naprawy. W diagnostyce i serwisie pompy wielotłoczkowej bardzo ważna jest wiedza i doświadczenie zawodowe ludzi przeprowadzających serwis, ponieważ błędna diagnoza przyczyn wadliwego działania i źle przeprowadzona naprawa pociąga za sobą znacznie wyższe koszty niż w przypadku niepotrzebnej wymiany pompy zębatej.