Siłownik hydrauliczny to urządzenie służące do zamiany energii oleju pod ciśnieniem na ruch prostoliniowy. W swoim działaniu wykorzystuje zjawisko rozchodzenia się ciśnienia w cieczach we wszystkich kierunkach, czego efektem jest dążenie cieczy do powiększenia objętości zbiornika, który wypełnia, na skutek parcia na ściany zbiornika pod wpływem siły zewnętrznej (prawo Pascala). Jeżeli jedna ze ścian zbiornika będzie ruchoma, to parcie wywierane na ścianę przez olej pod ciśnieniem spowoduje jej przesunięcie. Jeżeli ten ruch wykorzystamy do wykonania jakiejś pracy, wówczas możemy powiedzieć, że mamy do czynienia z siłownikiem hydraulicznym, ponieważ dokonaliśmy zamiany energii zawartej w oleju pod ciśnieniem na pracę.

Prawo Pascala : „jeżeli na płyn (ciecz lub gaz) w zbiorniku zamkniętym wywierane jest ciśnienie zewnętrzne, to (pomijając ciśnienie hydrostatyczne) ciśnienie wewnątrz zbiornika jest wszędzie jednakowe i równe ciśnieniu zewnętrznemu.

Wersja uproszczona: „Ciśnienie zewnętrzne wywierane na ciecz lub gaz znajdujące się w naczyniu zamkniętym rozchodzi się jednakowo we wszystkich kierunkach”.

Wyżej opisane zasady dotyczą wszystkich siłowników niezależnie od ich budowy i zastosowanego medium roboczego, czyli gazu lub cieczy. W tym artykule zajmiemy się siłownikami teleskopowymi.

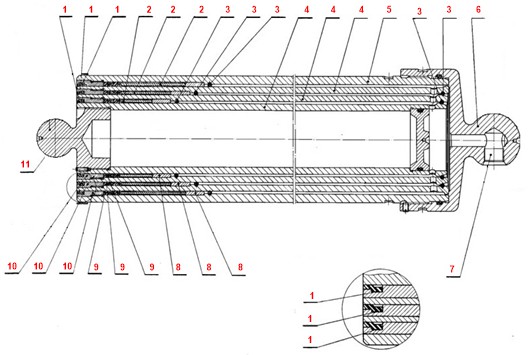

Obok znajduje się przekrój siłownika teleskopowego, którego budowa stanowi przykład najbardziej typowego rozwiązania zabudowy poszczególnych elementów składowych takich siłowników.

Rysunek nr 1. Przekrój siłownika teleskopowego trzystopniowego z mocowaniem na przegubach kulistych.

- Pierścień zgarniający typu Z

- Wkładka dystansowa

- Pierścień rozprężny

- Tuleja teleskopowa

- Korpus zewnętrzny

- Dno siłownika

- Kanał zasilający

- Wewnętrzny pierścień prowadzący

- Uszczelnienie teleskopu typ TTI, TTU

- Zewnętrzny pierścień prowadzący

- Główka przegubu kulistego

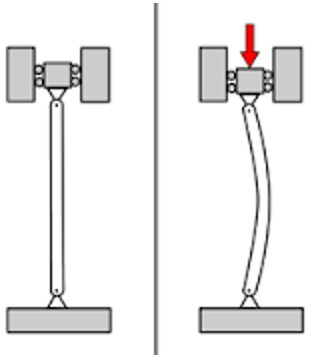

Siłowniki teleskopowe ze względu na swoją budowę w trakcie pracy ulegają wyboczeniu. Wynika to ze sposobu prowadzenia jednego teleskopu w drugim. Rozstaw pierścieni prowadzących najczęściej nie przekracza 100 mm, co stanowi mniej niż 1/3-1/6 długości każdej sekcji teleskopu. Biorąc pod uwagę, że są dwie, trzy i więcej wysuwane sekcje, w naturalny sposób powstaje z nich łuk zawarty między miejscami podparcia siłownika. Jest to sytuacja normalna, która występuje zawsze w tego typu siłowniku. Ważne, aby wyboczenie nie przekroczyło wartości naprężeń sprężystych, których przekroczenie powoduje odkształcenie plastyczne, a w efekcie uszkodzenie teleskopu. Siłowniki teleskopowe najczęściej spotykane są w samochodach typu wywrotki i wywrotnicach wyładowczych np. w elewatorach zbożowych. O ile praca w zastosowaniach stacjonarnych nie stwarza problemów, o tyle w zastosowaniach mobilnych pojawiają się pewne problemy. Każdy kierowca wywrotki powinien pamiętać, że nie wolno jeździć z wyteleskopowanym siłownikiem, a zwłaszcza gwałtownie ruszać lub hamować. W trakcie takich manewrów powstają duże dynamiczne obciążenia, które w połączeniu z naturalną tendencją do samoistnego wyboczenia siłownika mogą doprowadzić do odkształcenia sekcji teleskopu. Objawami tego będą większe opory przy składaniu siłownika i wycieki oleju.

Wyboczeniem nazywamy zjawisko wyginania się pręta ściskanego siłami osiowymi.

Siłą krytyczną wyboczenia nazywamy graniczną wartość po przekroczeniu, której następuje przejście od odkształcenia sprężystego do odkształcenia plastycznego i utrata stateczności konstrukcji. Wartość tej siły zależy od długość konstrukcji, wielkości i kształtu przekroju oraz od sposobu zamocowania konstrukcji i użytego materiału.

Pierwszą czynnością przed rozebraniem siłownika powinno być jego umycie. Najczęściej siłowniki zalane są olejem, do którego przyklejają się różnego rodzaju zanieczyszczenia stałe (kurz, piasek, lub inne materiały transportowane lub wyładowywane przy pomocy siłowników). Jeżeli przed rozebraniem nie usuniemy ich, to istnieje bardzo duże prawdopodobieństwo, że w trakcie rozbierania dostaną się one do wewnętrznych przestrzeni siłownika. Mogą wówczas doprowadzić do zacierania się współpracujących ze sobą elementów. Zanieczyszczenia mogą też zostać wypłukane i dostać się do układu hydraulicznego i spowodować uszkodzenie elementów sterujących siłownikiem. Jeżeli dopuścimy do pojawienia się zanieczyszczeń we wnętrzu siłownika, to będziemy mieli duży problem z usunięciem ich z jego z wewnętrznych zakamarków.

Jeżeli mamy już czysty siłownik, przystępujemy do demontażu. Najpierw musimy dokonać oględzin i ustalić, w jaki sposób dno siłownika jest mocowane do korpusu. Dwa najczęstsze sposoby to montaż na drut zabezpieczający lub gwint. Zdarzają się siłowniki, które mają dwa boczne sworznie do zawieszenia wahliwego siłownika. Dno w nich bywa mocowane rozprężnym pierścieniem rozprężnym zapobiegającym wypchnięciu dna z korpusu siłownika. My rozważamy przypadek najczęstszy, czyli połączenie gwintowe. W tym przypadku musimy zwrócić uwagę, czy nie ma z boku wkręconego kołka zabezpieczającego przed samoczynnym odkręceniem. Jest to bardzo ważne, ponieważ jeżeli spróbujemy odkręcić dno z wkręconym kołkiem, to uszkodzi on gwint. W skrajnym przypadku może to doprowadzić nawet do tak silnego zatarcia się gwintu, że nie będzie możliwe rozebranie siłownika. Jeżeli znajdziemy kołek zabezpieczający, najlepiej wykręcić go całkowicie, aby nie mieć wątpliwości, czy wykręciliśmy go wystarczająco. Następnie przystępujemy do odkręcania dna. Zdarza się, że dno stawia duży opór, bo było długo nieodkręcane. Są różne warsztatowe sposoby postępowania w takich przypadkach. Można użyć płynów penetrująco-odrdzewiających czy opukiwać dno, aby zluzować naprężenie gwintu. W skrajnych przypadkach trzeba nagrzać dno i solidnie opukać.

Po dokręceniu dna wyciągamy z korpusu wszystkie teleskopy razem, wypychając je od strony główki przegubu kulistego. Jeżeli stawiają opór, możemy je wybijać młotkiem przez miękki element lub wypchnąć przy pomocy prasy. Po wyjęciu zestawu teleskopów z korpusu przystępujemy do demontażu kolejno teleskopów od największej średnicy do najmniejszej. Najlepiej jest zachować taką kolejność, ponieważ do wypychania poszczególnych teleskopów używamy główki najmniejszego teleskopu. W ten sposób nie uszkodzimy teleskopów w trakcie wypychania. Ograniczeniem skoku największego teleskopu jest dno siłownika, ale ograniczenie skoku kolejnych sekcji ku dołowi stanowi najczęściej okrągły pierścień rozprężny. Aby go wyciągnąć, należy mniejszy teleskop wypchnąć do przodu. Wówczas powstanie przestrzeń, która pozwoli na wyciągniecie z podtoczenia pierścienia rozprężnego. Czynności tę oczywiście powtarzamy w stosunku do kolejnych sekcji teleskopu. Nieuszkodzone sekcje teleskopu powinny wysuwać się z niewielkim oporem. Jeżeli mamy problem z wypchnięciem poszczególnych teleskopów, oznacza to, że teleskopy są uszkodzone. Uszkodzenia mogą być dwa:

- Plastyczne odkształcenie podtoczenia pod pierścień rozprężny ograniczający skok sekcji ku dołowi. Przy długotrwałej eksploatacji siłownika z dużą dynamiką lub zapowietrzonego pierścień wielokrotnie uderzany przez chowający się teleskop powoduje plastyczne odkształcenie krawędzi podtoczenia na pierścień rozprężny, czego efektem jest zmniejszenie się średnicy wewnętrznej cylindra. W takiej sytuacji usunięcie nadmiaru materiału i uzyskanie nominalnej wewnętrznej średnicy sekcji rozwiązuje problem z demontażem.

- Plastyczne odkształcenie górnej krawędzi teleskopu. Taki efekt uzyskujemy przy dużym wyboczeniu siłownika, które opisywałem wcześniej. Efektem tego jest owal górnej krawędzi teleskopu, co skutkuje zwiększeniem zewnętrznej średnicy cylindra sekcji. W zależności od stopnia odkształcenia możemy rozwiązać problem w dwojaki sposób. Jeżeli odkształcenie jest niewielkie, do ok. 0,5 mm, możemy wycisnąć sekcję na prasie hydraulicznej. Jeżeli mamy do czynienia z większym odkształceniem, musimy się zdecydować na szlifowanie powierzchni. W tym momencie oczywiście wszyscy puryści podniosą alarm, ponieważ teoria mówi, że nie szlifuje się powierzchni chromowanych. Tylko że trzeba wybrać mniejsze zło. Wyprasowanie takiego teleskopu na pewno uszkodzi powierzchnię zewnętrzną sekcji, ale może również spowodować uszkodzenie powierzchni wewnętrznej większej sekcji, w której jest osadzona ta sekcja. Jak z tego wynika, i tak źle, i tak nie dobrze. Możemy oczywiście zrezygnować z rozbierania tych sekcji: pominąć je w demontażu, a przy składaniu zastąpić te dwie nowymi sekcjami. Z doświadczenia wiem, że to drogie i trudne, a do tego może się okazać że problem dotyczy większej liczby stopni teleskopu. Producenci rzadko oferują nowe sekcje i są one bardzo drogie nawet do polskich siłowników. W praktyce okazuje się, że oszlifowanie nie jest aż tak złym rozwiązaniem. Stare siłowniki „wschodniej produkcji” często nie miały chromowanych powierzchni. Nie jest to wymóg bezwzględny. Sekcje złożonego teleskopu są zanurzone w kąpieli olejowej, więc nie mogą rdzewieć. Trzeba się tylko postarać, aby pierścień zgarniający był dobrze osadzony i nie przepuszczał do wnętrza siłownika wilgoci. We współczesnych siłownikach powłoka chromowa spełnia zresztą jeszcze jedno i chyba nawet ważniejsze zadanie. Jest to twarda powłoka, która zapobiega wycieraniu się cylindrów teleskopu współpracującego z pierścieniami prowadzącymi.

Po demontażu wszystkich sekcji teleskopu przystępujemy do demontażu uszczelnień. Brzmi to hucznie, ale chodzi oczywiście o wyjęcie ich z podtoczeń. Jeżeli siłownik wyposażony jest w wymienne pierścienie prowadzące, to oczywiście je wymieniamy. Jeżeli mamy do czynienia z wylaną we wnętrzu siłownika kompozycją panewkową, czyli pierścień prowadzący stanowi integralną całość z tuleją teleskopu, sprawa się komplikuje. Należy w takiej sytuacji sprawdzić, czy poszczególne części teleskopu pasują do siebie. W tym celu po wyjęciu uszczelnień składamy ze sobą poszczególne sekcje i sprawdzamy ich pasowanie. Elementy teleskopu powinny przesuwać się względem siebie płynnie z niewielkim wyczuwalnym luzem. Najlepiej, aby było to po prostu pasowanie suwliwe. Jeżeli stwierdzimy, że luz wyczuwalny jest duży, musimy dokonać naprawy pasowania, w innym wypadku nie uda nam się usunąć przecieków albo naprawa będzie krótkotrwała. Naprawa może polegać na osadzeniu w miejscu wylanych panewek plastikowych pierścieni prowadzących. Często po naprawie siłownik obciążony pracuje prawidłowo, a przy pracy bez obciążenia suma oporów tarcia nie pozwala na złożenie się siłownika. To wynik zbyt ciasnego pasowania poszczególnych teleskopów do siebie.

Po sprawdzeniu pasowania przystępujemy do weryfikacji podtoczeń, w których osadzone są uszczelnienia. Powierzchnie podtoczeń powinny być gładkie i czyste, krawędzie powinny być z fazowane, aby nie uszkodzić uszczelnień przy wkładaniu. Powierzchnia nie może być skorodowana, ponieważ uszczelka nie będzie przylegać do elementu uszczelnianego. W takiej sytuacji należy pogłębić podtoczenia do momentu uzyskania gładkiej powierzchni. Niestety, należy wówczas wykonać nadwymiarowe uszczelnienia.

Następną czynnością jest weryfikacja powierzchni zewnętrznych poszczególnych tulei teleskopu. Powierzchnia chromowana powinna być gładka, nie powinno być na niej rys lub ubytków powłoki chromowej. Niestety, większość siłowników, w których były uszkodzone pierścienie zgarniające lub konstrukcyjnie ich nie było, albo zastosowano sznury filcowe zamiast zgarniaczy, ma uszkodzone gładzie. Dzieje się tak, bo do siłownika dostały się zanieczyszczenia stałe i zadziałały jak papier ścierny. Ten efekt szczególnie pojawia się przy sznurach filcowych, w które wbił się piasek. Najbardziej niepożądane są rysy wzdłużne, gdyż stanowią one główne źródło wycieków pojawiających się zarówno przy wysuwaniu, jak i składaniu siłownika. Wynikają ze złego przylegania uszczelnień do gładzi siłownika. Poprzeczne rysy lub wgniecenia nie generują tak dużych wycieków. Ich efektem jest raczej „pocenie się” siłownika. Olej pojawia się tylko minimalnie zgarniany z gładzi teleskopu przez zgarniacz. Małe rysy można polerować. Przyczyni się to do ograniczenia przecieków i wydłuży żywotność uszczelnień. Duże rysy, związane np. z zatarciem siłownika, trzeba napawać bądź wymienić uszkodzoną tuleję. Napawać można np. metodą TIG przy użyciu spoiwa nierdzewnego. Metoda ta ma tę zaletę, że nie powoduje podtapiania krawędzi spoiny i po wyszlifowaniu uzyskuje się gadką powierzchnię.

Kolejną rzeczą do sprawdzenia jest kształt tulei poszczególnych sekcji teleskopu. Bardzo łatwo dokonać tego przy pomocy czujnika zegarowego. Należy chwycić tuleję w uchwyt tokarki i przystawić do niej czujnik. Wystarczy obrócić tuleję, pokręcając za uchwyt, aby sprawdzić, czy ma ona prawidłowy kształt. Jeżeli czujnik postawimy na suporcie, a suportem tokarki wykonamy ruch wzdłuż osi obrotu tulei teleskopu, to dowiemy się, czy jest ona prosta. Owal powinniśmy sprawdzić w kilku miejscach, choć najczęściej znajdziemy go w górnej części tulei, o czym pisałem wcześniej. Skrzywienie tulei zdarza się bardzo często, zwłaszcza w starszych siłownikach. Mechanizm powstawania wyboczenia już opisywałem. Weryfikacja kształtu tulei jest bardzo ważna, ponieważ stan poszczególnych teleskopów decyduje o ich przydatności.

Kilka praktycznych rad i podpowiedzi w sprawie weryfikacji tulei. Można by pójść za literą zasad technicznych – to oznacza, że zniekształcenia dyskwalifikują poszczególne tuleje z użytku. Wykonując wiele napraw, zauważyłem, że siłownik teleskopowy mimo pokrzywionych tulei w zasadzie nie wykazuje wielkich przecieków, składa się i rozkłada płynnie, a powierzchnie chromowane nie są uszkodzone, mimo że współpracujące ze sobą elementy są odkształcone. W praktyce okazuje się, że dopuszczalne są znacznie większe odchyłki kształtu, niż mogłoby się wydawać z punktu widzenia zasad pasowania do siebie elementów. Najważniejsze jest, aby teleskopy przesuwały się względem siebie płynnie wykazując niewielki luz.

Jak już przebrniemy przez weryfikację i naprawę uszkodzeń poszczególnych sekcji teleskopu, dochodzimy do doboru uszczelnień. Najłatwiej mamy ze współczesnymi siłownikami zachodniej produkcji. Do tego typu siłowników dostępne są zestawy naprawcze lub ewentualnie można do nich dobrać handlowe uszczelnienia wykonane z poliuretanu. Większe problemy stwarzają siłowniki ze wschodu. Zastosowane są w nich uszczelnienia gumowe lub gumowo-tkaninowe. Siłowniki te często nie są wyposażone w zgarniacze. Pisałem o tym wcześniej. W takich przypadkach doradzałbym w miarę możliwości zastąpienie ich uszczelkami poliuretanowymi. Do polskich siłowników są na rynku dostępne zestawy uszczelnień, które są wykonane z poliuretanu lub NBR-u, dzięki czemu mają większą żywotność i wyższą wytrzymałość na ciśnienia robocze rzędu 200–250 bar.

Warto wiedzieć, że większość starych siłowników wykorzystywanych do maszyn rolniczych i budowlanych jest przeznaczona do pracy przy ciśnieniach roboczych 120–160 bar. W czasach, w których je projektowano, większość pomp używanych do zasilania układów hydraulicznych miała właśnie takie maksymalne ciśnienie robocze. Obecnie w ciągnikach rolniczych i maszynach budowlanych normą jest ciśnienie 200–250 bar, a w koparkach czy dźwigach – 350 bar.

Powyższa uwaga jest ważna, bo spotyka się maszyny i urządzenia, w których wykorzystywane są siłowniki teleskopowe dedykowane do zastosowań rolniczych i w sposób bardziej lub miej świadomy użytkowane na wyższych ciśnieniach ze względu na udźwig elementów przez nie napędzanych.

Wracając do doboru uszczelnień: w większości przypadków jest techniczna możliwość osadzenia brakujących zgarniaczy, które poprawią warunki eksploatacji siłownika i znacznie wydłużą jego żywotność. To samo dotyczy uszczelnień „głównych”. W miarę możliwości technicznych i doświadczenia w serwisowaniu teleskopów można je zastąpić uszczelkami TTU lub TTI/TTL, a w najgorszym wypadku polskim typem U6. W dużej części siłowników istnieje możliwość zmiany wymiarów zabudowy uszczelnienia w teleskopie. Pozwala to w znacznym stopniu poszerzyć wybór dobieranych uszczelnień. Niestety, jest to opcja dostępna dla wyspecjalizowanych serwisów siłowników, gdzie mechanicy na podstawie posiadanej wiedzy technicznej o uszczelnieniach i doświadczeniu zawodowym są w stanie dobrać i zastosować najbardziej pożądane rozwiązanie. Co ciekawe, siłownik po takiej modernizacji zyskuje na dopuszczalnych parametrach eksploatacyjnych właśnie ze względu na zastosowany typ uszczelnień czy pierścieni prowadzących.

Po przebrnięciu przez wszystkie fazy weryfikacji elementów składowych siłownika i dobraniu uszczelnień możemy przystąpić do składania siłownika. Czynność ta jest odwrotnością działań przeprowadzonych przy demontażu. Zaczynamy od najmniejszego teleskopu i postępując w sposób metodyczny , powinniśmy zakończyć składanie siłownika, wkładając teleskop największej średnicy w korpus zewnętrzny. Choć z opisu można by wyciągnąć wniosek, że to czynność łatwa i przyjemna, niestety tak nie jest. Nowe uszczelnienia powodują, że elementy zaczną do siebie ciaśniej pasować, co może powodować problemy przy wciskaniu w siebie kolejnych teleskopów. Problemu też nie rozwiązuje użycie do tej czynności prasy hydraulicznej, ponieważ wciskanie na siłę teleskopu może powodować wywinięcie się krawędzi uszczelnień, czego efektem będzie przeciek. W najgorszej wersji możemy w ten sposób uszkodzić uszczelki. Rozwiązaniem tego problemu jest fazowanie krawędzi zewnętrznej powierzchni teleskopu lub załagodzenie jej promieniem. Uzyskujemy w ten sposób fragment stożka, który w trakcie wprowadzania pozwoli rozciągnąć uszczelnienie w sposób łagodny, nie powodując uszkodzenia wargi uszczelki ani jej wywinięcia. To ważne, bowiem w przypadku polskich zestawów naprawczych uszczelki są nadwymiarowe, co umożliwia kompensację ewentualnego zużycia uszczelnianych elementów. Można oczywiście dyskutować, czy to rzeczywiście pomaga w utrzymaniu szczelności, na pewno jednak powoduje problemy w składaniu siłownika. Trafiają czasem do mnie siłowniki z odwrotnie założonymi uszczelkami, ponieważ osoba, która próbowała je wymienić we własnym zakresie, nie mogąc złożyć siłownika, zakładała uszczelki odwrotnie, dochodząc do wniosku, że muszą być tak włożone, bo inaczej nie da się złożyć siłownika.

Jak już uda się nam złożyć wszystkie sekcje teleskopu i włożyć je w korpus, przystępujemy do nakręcenia dna siłownika. Dno powinno się nakręcać bez oporów w zasadzie do samego końca. W momencie gdy poczujemy wyraźny opór dokręcanego gwintu, dociągamy dno tak jak każdą nakrętkę z wyczuciem. Jeżeli mamy kołek zabezpieczający, to sprawdzamy, czy w otworze widać nawiercenie. Zdarza się, że przy składaniu dno da się dokręcić bardziej niż wcześniej. W takim wypadku musimy nawiercić gwint wykonany na korpusie wiertłem o średnicy mniejszej od wewnętrznego zarysu gwintu pod kołek, aby go nie uszkodzić. Jeżeli tego nie zrobimy, a wkręcimy kołek i rozgnieciemy gwint na korpusie, możemy uzyskać połączenie gwintowe nierozbieralne, gdyż zniszczony zarys gwintu przy próbie odkręcenia spowoduje zatarcie. Wydawać by się mogło, że to mało ważny problem, ale przy kolejnej naprawie może być przyczyną dużych problemów.

Po zmontowaniu siłownika należy dokonać kontroli szczelności siłownika. Ja do tego celu używam sprężonego powietrza. Ma to dwie zalety. Po pierwsze, bardzo łatwo ustalić miejsce przecieku, bowiem powietrze lepiej od oleju penetruje wszelkie szczeliny. Dodatkowo niskie ciśnienie nie powoduje samodoszczelnienia się uszczelek. Po drugie (to też wiąże się z ciśnieniem sprężonego powietrza): jeżeli siłownik rozłoży się przy ciśnieniu 7 bar, to oznacza, że nie będzie problemu z jego złożeniem się, czyli że nie jest spasowany zbyt ciasno.

Ostatnią czynnością, choć nienależącą do zakresu naprawy, a raczej do zagadnień związanych z montażem i uruchomieniem siłownika po naprawie, jest konieczność jego odpowietrzenia. Nie występuje ona przy siłownikach dwustronnego działania, które odpowietrzają się samoczynnie. Wystarczy wykonać tym siłownikiem kilka pełnych cykli pracy, aby z wnętrza usunąć powietrze. W siłownikach jednostronnego działania, a siłownik teleskopowy jest jego specyficzną odmianą, nie następuje samoczynne odpowietrzenie. Jest to takie samo zjawisko jak w zaciskach czy cylinderkach hamulcowych samochodu. Zastosowane w układach hamulcowych siłowniki nurnikowe też są odmianą siłownika jednostronnego działania. Większość z nas zetknęło się choćby teoretyczne z problemem zapowietrzenia hamulców. W siłownikach teleskopowych po uruchomieniu pojawia się analogiczny problem z zapowietrzeniem jak w hamulcach. Widocznym objawem zapowietrzenia siłownika teleskopowego jest to, że kolejne stopnie teleskopu nie wysuwają się we właściwej kolejności. To bardzo niekorzystne zjawisko, ponieważ najczęściej w trakcie wysuwania się kolejnych teleskopów inne się samoczynnie chowają. Normalna praca siłownika powinna się zacząć od największego stopnia, a zakończyć na najmniejszym. Składanie powinno następować dokładnie w odwrotnej kolejności. Jeżeli wysunie się wcześniej mniejszy stopień, to w trakcie wysuwania się kolejnego większego stopnia najczęściej mniejszy zacznie się chować. Powoduje to poduszka pozostającego w siłowniku powietrza. Często rozprężające się powietrze doprowadza do bardzo dużej dynamiki ruchu, czego efektem może być nawet uszkodzenie teleskopu. Dlatego zanim zasilimy siłownik pełnym ciśnieniem, powinniśmy go odpowietrzyć. Niektóre siłowniki mają wykonane odpowietrzniki w postaci śrubki, którą trzeba poluzować i poczekać, aż pojawi się wyciek niespienionego oleju, a następnie dokręcić do momentu ustania przecieku. Jeżeli nie ma odpowietrznika, musimy pozostawić niedokręcony wąż zasilający do momentu gdy wyciekający olej przestanie się pienić. Po prawidłowo przeprowadzonej naprawie i odpowietrzeniu siłownik powinien pracować płynnie. Kolejne sekcje powinny się wysuwać i składać we właściwej kolejności. Na powierzchni wysuwających się teleskopów nie powinien pojawiać się olej. Każde inne zachowanie może wskazywać, że naprawa została wykonana nie prawidłowo lub, że w skrajnych przypadkach nie można osiągnąć lepszego efektu naprawy i trzeba rozważyć zakup nowego siłownika.

Uszkodzenie nasady przegubu kulistego spowodowane zerwaniem jednego z zawiasów skrzyni samowyładowczej

Ubytki powłoki chromowej związane ze złym przygotowaniem podłoża, na które została ona nałożona.

Przykład skrajnego uszkodzenia tulei teleskopu. Uszkodzenie takie powstaje po wytarciu powłoki chromowej i pozostawieniu częściowo wyteleskopowanego siłownika w środowisku kwaśnym np. po transporcie nawozów sztucznych typu „MOCZNIK”

Tego typu uszkodzenie pojawia się w przypadku gdy powstaje luz miedzy tulejami w siłownikach w zastosowaniach mobilnych. W trakcie jazdy elementy drżały, przesuwając się względem siebie, co doprowadziło do wytarcia chromu

Mechaniczne uszkodzenie spowodowane przekroczeniem dopuszczalnych naprężeń powodujących wyboczenie