W trakcie serwisowania układów hydraulicznych często spotykam się z pytaniami dotyczącymi oleju i jego wpływu na działanie maszyn. Często przekazywane są między użytkownikami różnego rodzaju informacje, które przez kolejne przekazy słowne, nie mając często technicznego uzasadnienia stają się prawdami oczywistymi, a czasem osiągają rangę mitu. Przy okazji poruszenia tematyki oleju hydraulicznego chciałbym obalić trzy najczęściej przeze mnie spotykane mity. Spróbuję wytłumaczyć genezę ich powstania, oraz racjonalnie uzasadnić, że nie mają podstaw technicznych.

Czym jest olej w układzie hydrauliki siłowej?

- Podstawowym zadaniem oleju w układzie hydrauliki siłowej jest transport energii , przy jej najmniejszych stratach.

- Smarowanie współpracujących ze sobą części ruchomych elementów układu hydrauliki siłowej.

- Chłodzenie elementów układu hydraulicznego.

- Wypłukiwanie z układu pozostałości z procesu ścierania się ruchomych części elementów układu hydraulicznego.

Te cztery zadania determinują dobór medium do układu hydrauliki siłowej. Wszystkie te cechy mają w efekcie końcowym zapewnić aby urządzenie, którego napędy realizowane są przy pomocy hydrauliki siłowej pracowały stabilnie i bezawaryjnie.

Mit pierwszy brzmi: w układach hydraulicznych stosujemy olej hydrauliczny. Otóż nie zawsze i nie wszędzie.

Prawda jest taka: w układzie hydraulicznym możemy stosować różnego rodzaju ciecze a nawet smary. Układem hydraulicznym, w którym wykorzystujemy smar są na przykład napinacze gąsienic w koparkach. Smar oczywiście nie spełnia wszystkich warunków aby uznać go za ciecz, można go jednak potraktować jak bardzo gęsty olej. Kolejny przykład to układ hydraulicznych hamulców w pojazdach kołowych gdzie stosujemy hydrole, czyli ciecze o niskiej lepkości i gęstości. Oczywiście zgoda, że to przypadki skrajne ale potwierdzają one, że nie koniecznie w układach hydraulicznych musimy stosować olej hydrauliczny. Inną sprawą jest, że w układzie hydraulicznym nie zawsze spotykamy oleje hydrauliczne, a na przykład oleje przekładniowe, bo wymusza to budowa maszyny czy urządzenia. Przykładem są ciągniki rolnicze.

Co więc decyduje o doborze medium do określonego układu hydrauliki siłowej?

Na etapie konstruowania urządzenia, w którym zamierzamy realizować jakieś funkcje przy pomocy hydrauliki siłowej musimy się zastanowić:

- Jakie będziemy uzyskiwać ciśnienie?

- Jakie szybkości posuwów przewidujemy dla napędzanych elementów?

- Jakie natężenie pracy zakładamy dla urządzeni?.

Dopiero po analizie wszystkich aspektów pracy maszyny uzyskamy odpowiedź jaki olej powinien być zastosowany w jej układzie hydraulicznym. Oczywiście pracownicy SUR najczęściej nie zajmują się konstrukcją nowych układów hydrauliki siłowej, ale uzmysłowienie sobie tych zagadnień pomoże w zrozumieniu tematu. Cały powyższy wywód o doborze medium do określonego zastosowania hydrauliki siłowej ma być punktem wyjścia do ustalenia, co decyduje o wyborze oleju do danego układu hydrauliki siłowej . Wszystkie przedstawione wyżej warunki w sumie sprowadzają się do jednej cechy oleju hydraulicznego, czyli jego gęstości, a co za tym idzie jego lepkości. To gęstość i lepkość decyduje jaka jest szybkość przepływu oleju w danym przekroju przewodu bez pojawienia się zjawiska kawitacji.

Kawitacja to zjawisko nieliniowego przepływu cieczy w kanale o określonym przekroju poprzecznym.

Tłumacząc to na język zrozumiały dla każdego kawitacja polega na tym, że ilość oleju wpływająca do „rury” jest mniejsza od wypływającej co powoduje że w „rurze” pojawiają puste przestrzenie rozdzielające strumień oleju na „kawałki”. Kawitację można usłyszeć w postaci burczenia w rurach. Powoduje ona drgania napędzanych elementów.

Lepkość oleju. Ta cecha jest jednym z podstawowych parametrów oleju. Trzeba jednak pamiętać, że lepkość oleju jest nierozłącznie związana z temperaturą pracy oleju i jest podawana w parametrach eksploatacyjnych wszystkich elementów hydrauliki siłowej. Nie ulega wątpliwości, że im wyższa temperatura oleju tym większe rozrzedzenie oleju i mniejsza lepkość. Wartość temperatury roboczej oleju w układzie hydrauliki siłowej powinna zawierać się miedzy 35-40 st. C, a 60-65 st. C. Temperatura powyżej 80 st. C powoduje rozpad oleju na czynniki składowe, które można zaobserwować na ścianach zbiornika w postaci szlamu.

Mit drugi brzmi: można usunąć wadliwe działanie, układu hydraulicznego przez wymianę oleju.

Prawda jest taka że nie można wymieniając olej naprawić układu . Można jedynie uzyskać chwilową poprawę działania. Otóż jeżeli przegrzejemy olej w układzie hydraulicznym to spowodujemy trwały spadek lepkości oleju związany z wytrąceniem się dodatków uszlachetniających, między innymi poprawiających lepkość. Ma to wpływ na wewnętrzną szczelność elementów hydrauliki siłowej, a przede wszystkim na wydajność pompy. Więc wymiana oleju spowoduje doszczelnienie układu i podwyższy wydajność pompy co chwilowo i w pewnym stopniu przywróci sprawność układu. Niestety nieszczelności uszkodzonych elementów doprowadzą do kolejnego przegrzania się oleju. Najprawdopodobniej doprowadzą również do pogłębienia się uszkodzeń spowodowanych spadkiem właściwości smarnych oleju. Wynika z tego, że należy najpierw usunąć awarię elementów hydrauliki siłowej, a dopiero wymieniać olej. W tym miejscu trzeba poświecić trochę czasu na wyjaśnienie w jaki sposób powstaje ciepło w układzie hydrauliki. Pierwszym i podstawowym miejscem powstawania ciepła, jest pompa. Przy zamianie energii jednej na drugą, czyli elektrycznej na mechaniczną zawsze następuje strata energii na tarcie. Mówi o tym teoria perpetuum mobile.

W wolnym tłumaczeniu teorii perpetuum mobile można powiedzieć, że nie da się zbudować silnika, który w trakcie pracy, czyli zamiany jednej energii w drugą, nie traciłby energii na tarcie a w efekcie wytworzenie ciepła.

Każdy w życiu pocierał w zimne dni dłonią o dłoń, aby zrobiło się cieplej. To tarcie wytwarza ciepło. Natomiast oparzoną rękę najchętniej wkładamy do zimnej wody. Oba te zjawiska najmocniej występują w pompie wytwarzającej wysokie ciśnienie. W pompie hydraulicznej w trakcie pracy elementy wirujące trą o elementy stałe pompy i to tym bardziej im wyższe jest ciśnienie. Ale sprawna pompa się nie grzeje ponieważ olej chłodzi elementy pompy i odpływa do układu, a że cały czas pompa pobiera schłodzony olej ze zbiornika to bilans cieplny powoduje, że w układzie nie narasta temperatura powyżej zalecanej.

Bilans cieplny to stosunek ciepła dostarczanego, do odbieranego z określonego układu cieplnego.

Narastanie temperatury oleju w układzie hydraulicznym najczęściej jest objawem uszkodzenia pompy. Część ciepła powstaje w samym procesie zamiany energii (około 10-35-u %). Wartość ta określa sprawność układu hydraulicznego. Reszta ciepła powstaje w trakcie wykonywania pracy przez układ. Jeżeli pompa jest sprawna to olej przez pompę przepływa tylko raz. Jeżeli pompa jest uszkodzona, czyli ma duże przecieki wewnętrzne, które zawsze trafiają z powrotem do kanału ssącego pompy, olej wielokrotnie przepływa przez pompę w krótkim obiegu, co powoduje jego wielokrotne podgrzanie. W efekcie zaburzony zostaje bilans cieplny układu. Objawia się to narostem temperatury, a ten powoduje spadek lepkości co powiększa jeszcze bardziej przecieki w pompie, a to z kolei powoduje jeszcze większe podgrzewanie oleju. W skrajnym przypadku aż do zniszczenia pompy a przy okazji oleju.

Sprawność to stosunek ilości dostarczonej energii do układu, do ilości energii wytworzonej przez układ.

Mit trzeci brzmi: można naprawić układ hydrauliczny przez wymianę filtra.

Prawda jest taka: nie można naprawić wadliwie działającego układu hydrauliki siłowej przez wymianę filtra oleju. W bardzo starych układach hydraulicznych zdarzały się takie przypadki, ale były one związane z budową filtra ssawnego zamontowanego w zbiorniku na kanale ssącym pompy. Zdarzały się zwłaszcza w układach mobilnych, że na kanale ssącym montowany był filtr siatkowy lub płytkowy, który nie był wyposażony w zawór otwierający się przy zanieczyszczeniu filtra umożliwiający zasysanie oleju poza wkładem filtrującym tak zwanych by-pass ( bajpas). To samo dotyczy filtrów zlewowych czy jak kto woli powrotnych. W takiej sytuacji niedomagania były związane z kawitacją w kanale ssącym pompy lub z wzrostem ciśnienia w kanale powrotnym. Często powodowało to złe działanie rozdzielaczy, ponieważ podwyższone ciśnienie w kanale powrotnym zwiększało siły potrzebne do przesterowania suwaka, bo w kanałach przecieków pojawiało się ciśnienie podpierające suwak. W chwili obecnej na rynku nie spotyka się już filtrów bez by-pass-ów, więc i ten typ awarii nie występuje. Być może stąd wzięło się przekonanie, że można dokonać naprawy układu przez wymianę filtra.

Co do filtracji oleju, jest to oczywiście jedno z najważniejszych zagadnień w tematyce eksploatacji oleju w układzie hydrauliki siłowej. Stopień filtracji oleju w układach hydraulicznych uzależniony jest od typu zastosowanych elementów do zabudowy układu hydrauliki. Ogólnie rzecz ujmując to olej musi być filtrowany, bo tak jak wcześniej pisałem jednym z podstawowych zadań oleju w układzie jest wypłukiwanie produktów tarcia miedzy sobą elementów ruchomych zaworów, pomp, rozdzielaczy, silników hydraulicznych, czy siłowników pracujących w układzie hydraulicznym maszyny. Jeżeli olej nie był by filtrowany to zawarte w nim zanieczyszczenia w trakcie przepływu ścierały by krawędzie i płaszczyzny części składowych elementów układu hydraulicznego. Proces ten powodowałoby szybkie zużywanie się poszczególnych części układu hydraulicznego. Stopień filtracji jak już wcześniej pisałem uzależniony jest od wymagań zastosowanych elementów do zabudowy układu. Przeciętna filtracja oleju to 20-25 mikronów. Stosuje się taki stopień filtracji w zwykłych układach hydrauliki wyposażonych w pompy zębate i zwykłe rozdzielacze suwakowe. W układach z pompami tłoczkowymi stosuje się filtracje na poziomie 15-20 mikronów. Najwyższy stopień filtracji stosuje się w układach, w których używamy elementów proporcjonalnych. Wynika to z ich budowy i dokładności pasowania współpracujących elementów. Elementy proporcjonalne wymagają filtracji oleju na poziomie 10 mikronów. Ze względu na bezpośredni związek między gabarytami filtra a dokładnością filtracji spotyka się, że w układzie stosowane są filtry zabezpieczające linie układu hydrauliki w których zamontowane są elementy proporcjonalne natomiast w gałęziach układu gdzie ich nie ma olej filtrowany jest przez filtr ssawny i filtr zlewowy.

Olej hydrauliczny ze względu na to, że krąży po całym układzie jest też nośnikiem informacji o stanie technicznym układu hydraulicznego. Tak jak robiąc badania krwi w diagnostyce zdrowia człowieka możemy dowiedzieć się jak pracują poszczególne organy w ciele człowieka, tak samo badając próbki oleju pobrane z układu można ustalić czy ten jest zużyty. Na podstawie rodzaju zanieczyszczeń jesteśmy w stanie określić co się w układzie zużywa. Badanie takie prowadzi się przy użyciu mikroskopu. W powiększeniu można zobaczyć z jakiego materiału składają się zanieczyszczenia i w ten sposób wytypować elementy układu do weryfikacji. Niestety nie we wszystkich zakładach SUR posiada możliwość przeprowadzić takie badania. Najczęściej prowadzi się je w sytuacji gdy za gospodarkę olejami odpowiada firma z zewnątrz specjalizująca się w takiej tematyce.

W codziennej praktyce można oczywiście przy odrobinie doświadczenia ocenić „po wyglądzie” próbki oleju kondycję układu.

- Olej czysty ma bursztynową barwę i wysoką klarowność. Bywają oleje o barwie wpadającej w czerwień. Taki stan jest punktem wyjścia do optycznej oceny jego stanu.

- Jeżeli olej jest nie klarowny i ma lekko mleczny wygląd jest to przesłanka do przyjęcia założenia, że w oleju jest domieszka wody

- Jeżeli w oleju znajduje się duża ilość bąbelków powietrza może to wskazywać na przykład na nieszczelność przewodu ssącego pompy bądź simering-a uszczelniającego wałek pompy.

- Jeżeli olej ma ciemna barwę może być to objaw przegrzania.

- Widoczne w oleju błyszczące drobinki w kolorze srebra mogą wskazywać na zużywanie się elementów wykonanych z aluminium lub pochodnych na przykład pompy zębatej jeżeli taka zasila układ.

- Widoczne zanieczyszczenia w kolorze złotawym wskazują na zużycie elementów wykonanych z brązu lub mosiądzu. Jeżeli w układzie jest pompa tłoczkowa o zmiennej wydajności może to sugerować jej zużywanie ponieważ z takiego materiału wykonane są stopy tłoczków lub rozrząd pompy.

- Jeżeli w oleju występują czarne zanieczyszczenia nie przechwytywane przez magnesy w filtrach to może to być guma lub NBR z uszczelnień co oczywiście wskazuje na zużywanie się uszczelnień.

- Widoczne w oleju szaro-czarne zanieczyszczenia przechwytywane przez magnez wskazują na obecność zanieczyszczeń pochodzenia żeliwnego co z kolei sugeruje zużycie elementów wykonanych z tego materiału.

Jak wynika z powyższego opisu znając budowę elementów hydraulicznych i analizując wzrokowo próbkę oleju można się wiele dowiedzieć o stanie układu i poszczególnych jego części bez potrzeby posiadania laboratorium kontroli czystości oleju.

W powyższym fragmencie tekstu starałem się zawrzeć wiedzę pochodzącą z praktyki zawodowej dotyczącą eksploatacji oleju w układach hydraulicznych. Aby dobrać właściwy olej do układu hydraulicznego trzeba poznać trochę więcej teorii . Znając wymagania elementów składowych układu hydraulicznego i znając sposób kodowania typu oleju możemy z pełna świadomością dobrać olej do układu. Najpopularniejszym typem oleju jest olej hydrauliczny HL – 46.

Co to jest za olej?

Aby precyzyjnie odpowiedzieć na to pytanie trzeba niestety zajrzeć do Polskich Norm, klasyfikacji środków smarnych, katalogów i tabel produktów naftowych poszczególnych producentów.

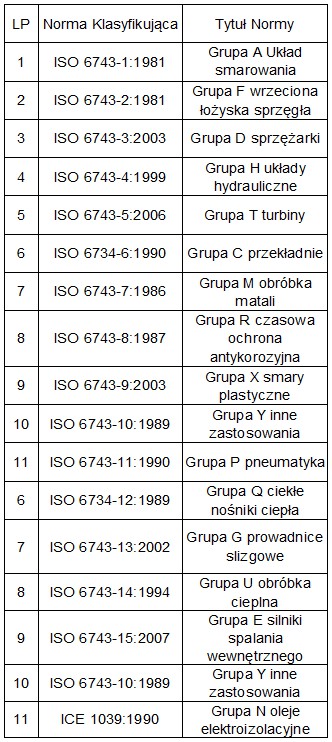

Tabela 1.

Klasyfikacja materiałów smarnych według normy ISO 6743

Z tabeli wynika że litera „H”, jest to olej przeznaczony do układów hydraulicznych i w związku z tym musi spełniać określone w normie parametry dla tej grupy olejów technicznych. W handlu spotykamy dwu literowe określenie literowe olejów. Kodowanie to narzuca w/w norma według, której określone zostały dodatki poprawiające właściwości fizyczne olejów. I tak kodowanie literowe oznacza:

HH – rafinowany olej mineralny bez dodatków uszlachetniających. Do użytku w układach pracujących przy niskich obciążeniach w niskim natężeniu roboczym wykorzystujący zwykłe elementy hydrauliki siłowej.

HL – rafinowany olej mineralny z dodatkami poprawiającymi działanie antykorozyjne i smarne. Przeznaczony do urządzeń przemysłowych i mobilnych układów hydraulicznych pracujących przy umiarkowanych obciążeniach przy niewielkich wahaniach temperatury otoczenia. Podwyższona odporność na starzenie.

HR – rafinowany olej mineralny z dodatkami poprawiającymi działanie antykorozyjne oraz lepkość. Do zastosowań w układach pracujących w zmiennych temperaturach otoczenia. Ma bardzo ograniczone zastosowania.

HLP/HM – głęboko rafinowany olej mineralny z dodatkami przeciw zużyciowymi, przeciw zatarciowymi i antykorozyjnymi. Podwyższone właściwości smarne. Przeznaczony do układów hydraulicznych i hydrostatycznych mocno obciążonych. Duża łatwość wydzielania wody. Do zastosowań przy dużych zmianach temperatury otoczenia.

HVLP/HV – głęboko rafinowany olej mineralny z dodatkami przeciwzużyciowymi, przeciwzatarciowymi, antykorozyjnymi o podwyższonej lepkości i właściwościach smarnych. Przeznaczony do stosowania w układach pracujących przy wysokich ciśnieniach i temperaturach. Bardzo dobre właściwości filtracyjne.

HLPD – głęboko rafinowany olej mineralny ze wszystkimi dodatkami poprawiającymi lepkość, smarność, antykorozyjność z zawartością detergentów syntetyczne substancje powierzchniowo czynne stosowane jako środki piorące i mydlące, które gromadzą się na powierzchni cieczy, zmniejszając jej napięcie powierzchniowe) i dyspergent ( mieszanina środków powierzchniowo czynnych i wspomagających zmniejszająca napięcie powierzchniowe wody, dzięki temu ułatwione jest emulgowanie zanieczyszczeń olejowych).

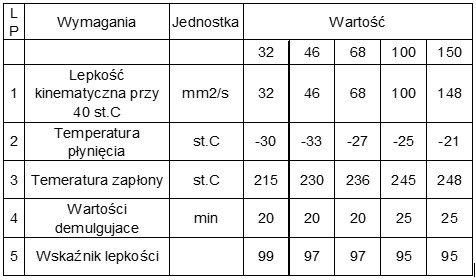

Liczba w typie oleju oznacza jego lepkość, ale jest w niej zakodowane szereg innych informacji, które przedstawia poniższa tabela. Wartości te mogą się lekko wahać w zależności od producenta ale podstawowe parametry musza być spełnione bo obliguje do tego Polska Norma.

Tabela 2.

Klasyfikacja olejów pod względem lepkości.

Demulgacja proces odwrotny do emulgacji polegający na rozdzieleniu emulsji poprzez łączenie się drobnych cząsteczek jednego ze składników; deemulgacja.

Emulgacja – proces łączenia dwóch niemieszalnych substancji, z których przynajmniej jedna jest cieczą, prowadzący do powstania trwałej emulsji.

Podsumowując wszystkie informacje o olejach zawarte w powyższym tekście pokazują, że temat oleju hydraulicznego i związanych z nim „faktów i mitów” jest szeroki. W artykule poruszone zostały najważniejsze zagadnienia związane z eksploatacją oleju w układzie hydrauliki siłowej. Nie jest to kompendium wiedzy ścisłej ale stanowi kompilację wiedzy i doświadczenia zawodowego zdobytego przy serwisowaniu maszyn. Jeżeli czytelnik dojdzie do wniosku, że nie odpowiadam w tym tekście na wszystkie możliwe pytania lub informacja zawarta w tekście nie jest wystarczająco precyzyjna, to zachęcam do zapoznania się z przytoczonymi normami oraz z kartami produktów oferowanymi przez różnych producentów i dystrybutorów oleju. Każdy producent tworzy swoje tabele olejów hydraulicznych w, których szczegółowo informuje o ich parametrach i zalecanym zastosowaniu. Trzeba jednak zawsze pamiętać, że olej w układzie hydraulicznym musi być czysty i mieć stałą właściwa dla danego układu temperaturę pracy,a co za tym idzie gęstość i lepkość. Jeżeli spełnimy te podstawowe parametry robocze to będziemy mieli długo i sprawnie funkcjonujący układ hdrauliczny.