Problem.

Firma Nike Ostróda w 2000 roku zakupiła używaną linię do produkcji kostki betonowej wyprodukowaną przez Firmę HESS. Po uruchomieniu i przeprowadzeniu prób produkcyjnych przystąpiono do normalnej produkcji w trzyzmianowym systemie produkcyjnym. Jak zawsze przy zakupie nowych-starych urządzeń w trakcie eksploatacji zaczęły się pojawiać różnego rodzaju awarie dotyczące układu automatyki, hydrauliki siłowej i mechaniki. Wśród awarii można było zaobserwować szereg uszkodzeń wynikających ze złego lub zbyt oszczędnego serwisu u poprzedniego użytkownika, które należało usunąć w pierwszym okresie eksploatacji. Kolejnym etapem było usuniecie pojawiających się awarii związanych z normalną eksploatacją. Tu pojawił się problem, bo należało ustalić co jest związane z typowym użytkowaniem maszyny, a co jest związane ze zużyciem się maszyny. Po mniej więcej półtora roku eksploatacji zaczął się wyłaniać obraz maszyny w normalnym trybie roboczym i właściwym serwisie. Po usunięciu wszystkich zaniedbań można było wreszcie zaobserwować pewien rodzaj awarii związanych z procesem produkcji powtarzających się cyklicznie w okresie między serwisowym. Po dwu latach okazało się, że jedną z awarii, która nastręcza największe problemy, bo powoduje najdłuższe przestoje i zaburza rytmiczność produkcji, oraz największe straty, są awarie dwustrumieniowej pompy łopatkowej Vicker-sa i wysoka temperatura oleju hydraulicznego. W pierwszej fazie usuwania awarii wymieniane były wkłady pompy, ale w krótkim czasie okazało się, że aby ograniczyć czas przestoju należało zakupić drugą kompletną pompę na półkę, tak aby wymieniać całą pompę, a potem dokonywać naprawy uszkodzonej. W taki sposób udało się ograniczyć przestój maszyny do niezbędnego minimum, ale awaria powtarzała się cztery do pięciu razy w roku. Generowało to mimo wszystko zbyt dużo nie zaplanowanych postoi i za wysokie koszty części zamiennych. Konieczne było rozwiązanie problemu w sposób zapewniający bezawaryjną produkcję miedzy przerwami remontowymi czyli około dwunastu miesięcy co wynika ze specyfiki produkcji.

Analiza przyczyn problemu.

Po pierwszych awariach zrezygnowano ze stosowania zamienników wkładów pompy Vickers na przykład TDZ. Stosowanie oryginalnych wkładów Vickers wydłużyło czas miedzy awariami, ale nie zlikwidowało problemu. Pytanie brzmiało jak do tej pory pracowała maszyna prze prawie dziesięć lat u poprzedniego użytkownika bo z dokumentacji maszyny wynikało, że zastosowanie tego typu pomp jest rozwiązaniem zastosowanym przez producenta. Należało przyjąć, że zastosowana pompa musiała spełniać wymagania układu napędowego maszyny. Wynikało z tego, że parametry technologiczne procesu produkcji najprawdopodobniej przeciążają pompę. Oczywiście aby zachować opłacalność procesu produkcji nie wchodziło w rachubę zwolnienie produkcji. Należało przeanalizować działanie linii i zaproponować takie rozwiązanie, które zapewni parametry techniczne i technologiczne pozwalające utrzymać osiągniętą wydajność. Po przyjrzeniu się od strony hydrauliki procesowi produkcji dało się zauważyć, że maszyna wykonuje dynamiczne posuwy hamowane gwałtownie na krótkim odcinku drogi. Poszczególnymi ruchami sterują rozdzielacze proporcjonalne odpowiadające za zmianę kierunku przepływu oleju jak i za szybkość. Natomiast wybór wkładu pompy Vickers-a był związany z wyborem prędkości w postępie kwadratowym. Przy małych prędkościach (0 -33 %) pracował mały wkład. Przy prędkościach średnich ( 33 – 66 %) duży wkład. Przy dużych (66 – 100%) dwa wkłady jednocześnie. Jak już widać z opisu można się domyślić, że w pobliżu wartości granicznych dla zmiany wkładu pompy mieliśmy do czynienia, albo z niedoborem wydatku, albo z nadmiarem wydatku, w zależności czy byliśmy poniżej czy powyżej wartości zmiany wkładu pompy. Oznacza to, że ustawiając prędkość posuwu napotykamy na skokowy wzrost wydajności w momencie przekroczenia progu zmiany wkładu, który zawór proporcjonalny musiał zdławić. Jeżeli bardzo dławimy przepływ to powodujemy duże opory przepływu, co z kolei powoduje wytwarzanie ciepła, które podnosi temperaturę oleju. Kolejnym powodem podnoszenia się temperatury oleju było hamowanie posuwów na bardzo krótkiej drodze, co powodowało piętrzenia oleju przed zaworem dławiącym, co dodatkowo ogrzewało olej. Inną przyczyną nadmiernego obciążania pompy, była redukcja ciśnienia na stemplu formującym produkt. Dawało to taki efekt, że pompa wytwarzała ciśnienie , które panowało w całym układzie. Natomiast jedyna funkcja, która w tym momencie była załączona pracowała na niskim ciśnieniu technologicznym. W praktyce oznacza to, że w linii zasilania bloku rozdzielaczy panowało wysokie ciśnienie praktycznie nie zużywane, a więc pompa w tym czasie produkowała wyłącznie ciepło nie wykonując żadnej użytecznej pracy.

Wniosek z analizy.

Z powyższego wynika, że układ hydrauliczny wykonywał dużo niepotrzebnej pracy zamieniając ją na ciepło. Olej wraz ze wzrostem temperatury traci lepkość, czyli właściwości smarne. Nadmierne obciążanie pompy, związanie ze sposobem sterowania wydatkiem i ciśnieniem również powodowało podnoszenie temperatury oleju. Jeżeli średnia temperatura oleju w układzie wynosiła w granicach 70 st. C. to temperatura w pompie była jeszcze wyższa. Wszystkie te rzeczy składały się na bardzo ciężkie warunki pracy pompy prowadzące do nadmiernego zużycia elementów roboczych. Aby rozwiązać problem należało spowodować, aby układ hydrauliczny nie wytwarzał tyle ciepła. Aby to osiągnąć należało dopasować wydajność pompy do zapotrzebowania układu i sterowania szybkością posuwów i ciśnieniem roboczym układu.

Sposób rozwiązania problemu.

Aby uzyskać płynną regulację posuwów i ciśnienia bez konieczności dławienia przepływu oleju trzeba rozwiązać problem dopasowania strumienia oleju do zapotrzebowania układu hydraulicznego. Dopóki będziemy mieli stały strumień oleju z pompy, dopóty będziemy musieli dławić jego przepływ aby zredukować prędkość posuwów roboczych. Z punktu widzenia sprawności układu hydraulicznego, oraz właściwego wykorzystania energii dostarczanej przez pompę, lepiej jest dostarczać tyle wydatku pompy, ile w danym momencie potrzebuje maszyna. Jedyną metodą zrealizowania takiego sposobu zasilania układu było zastosowanie pompy wielotłokowej o zmiennej wydajności.

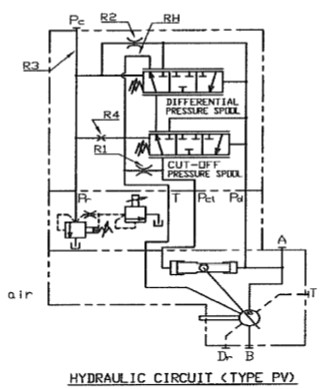

Schemat hydrauliczny pompy wielotłokowe o zmiennej wydajności KAWASAKI. (źródło dokumentacja pompy)

Z wydajności wkładów pompy Vickers wynikało, że układ do prawidłowego działania potrzebuje około 200 l/ minutę przy ciśnieniu roboczym 200 bar. Dodatkowo dla zrealizowania proporcjonalnego sterowania ciśnieniem musiała być wyposażona w zawór proporcjonalny. Wybór padł na pompę Kawasaki PPV 101 wyposażoną w blok sterowania PV. Taki wybór podyktowany był dwoma względami:

- realizowany sposób zasilania układu olejem.

- umiarkowaną ceną.

Wdaje się, że Kawasaki dawało najlepszy stosunek ceny do parametrów technicznych pompy. Pompa wielotłokowa o zmiennej wydajności współpracująca z istniejącym układem w sposób automatyczny dopasowała ilość oleju do zapotrzebowania układu. Dodatkowo przy zastosowaniu regulatora pracy pompy PV pozwala na zadawanie ciśnienia technologicznego na bieżąco w zależności od aktualnie realizowanej funkcji. Jak wynika z powyższego pompa w swoim sposobie działania realizuje wszystkie wnioski wynikające z analizy przyczyn powtarzającej się awarii.

Osiągnięte efekty.

Pierwszym i podstawowym efektem osiągniętym przez zastosowanie w miejsce pompy o stałej wydajności, pompy o zmiennej wydajności jest ograniczenie ilości awarii. Rozwiązanie to jest eksploatowane od pięciu lat więc czas na podstawie, którego można ocenić efekty to pięć okresów remontowych, o których pisałem wcześniej. W tym okresie wystąpiła tylko jedna awaria pompy w piątym roku eksploatacji, którą zresztą dzięki zakupowi wcześniej dostępnych części zamiennych można było usunąć w czasie jednego dnia.

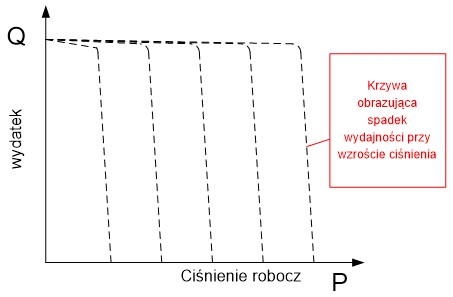

Wykres działania pompy z regulatorem PV

Wykres wyraźnie pokazuje że pompa w zależności od zapotrzebowania na wydatek oleju przy określonej nastawie na zaworze dławiącym przepływ, po osiągnięciu zadanego ciśnienia roboczego, redukuje wydatek do chwili gdy zrówna się on z zapotrzebowaniem ( do progu utrzymania ciśnienia). Przy takim sposobie zasilania układu hydraulicznego nie produkujemy ciepła bo dostarczamy wyłącznie tyle energii ile jest potrzeba do zrealizowania fumkcji.

Drugim efektem jest osiągnięcie prawidłowej temperatury roboczej oleju hydraulicznego. Różnica jest znacząca bo temperatura oleju waha się w tej chwili miedzy 50-60 st. C. i to nawet w okresie letnim, kiedy temperatury są powyżej trzydziestu stopni ( wymiana ciepła następuje olej- powietrze).

Trzecim efektem jest poprawa parametrów technologicznych maszyny. Wynika to ze zmiany sposobu sterowania ciśnieniem roboczym. Dzięki temu, że w tej chwili nie redukujemy ciśnienia tylko zadajemy je na pompie, również ograniczamy grzanie się oleju co stabilizuje parametry technologiczne związane z gęstością oleju.

Wszystkie wyżej wymienione efekty sprowadzają się do jednego wspólnego mianownika, czyli ilości dostarczanej energii do układu hydraulicznego. Brak grzania się oleju jest dowodem na prawidłowy bilans energii w procesie produkcji. Pompa o zmiennej wydajności dopasowuje strumień oleju zasilający układ do chwilowego zapotrzebowania. Grzanie się oleju było dowodem, że poprzednio bilans był zachwiany, to znaczy że nadmiar energii w postaci za dużego strumienia oleju zamieniany był na ciepło.

Pojawiły się oczywiście oprócz efektów technicznych, efekty ekonomiczne.

W sumie nieoczekiwanie, ale możliwy do przewidzenia, efekt to możliwość przyśpieszenia produkcji ze względu na zwiększoną wydajność pompy oczywiście związany z gęstością oleju ze względu na jego temperaturę.

Utrzymanie rytmiczności produkcji w długim okresie czasu też podwyższyło wydajność.

Zmniejszyły się koszty serwisu maszyny i zakupu części zamiennych.

Ograniczone zostało zużycie energii elektrycznej, która w postaci ciepła była tracona przy chłodzeniu oleju.

Podsumowując projekt można uznać, że stosowanie pomp wielotłokowych o zmiennej wydajności do zasilania układów hydraulicznych eliminuje wiele problemów, o których pisałem wcześniej. Jest również wiele drobnych i szczegółowych zagadnień, choćby brak skokowej regulacji wydajności i związanych z tym problemów, których nie omawiałem ze względu na zakładaną długość tekstu, a mających wpływ na prawidłowe działanie układu hydraulicznego. Oczywiście stosowanie takich pomp nie jest antidotum na każdy problem, ale w omawianym przypadku, dobrze obrazującym możliwe do uzyskania efekty. Wydaje się, że zastosowanie takiego rozwiązania przyniosło wiele korzyści, dając możliwość eksploatowania linii bez zbędnych kosztów, a nawet pozwoliło poprawić ekonomiczny wymiar prowadzonej działalności gospodarczej.